-

01

Designfase

Designforme baseret på produkt- og procesbehov, herunder skimmelstruktur, størrelse, materialeudvælgelse osv.

-

02

Valg af materiale

Vælg passende formmaterialer, inklusive højhastighedsstål, legeringsstål, hård legering osv., Og køb og forbered materialer.

-

03

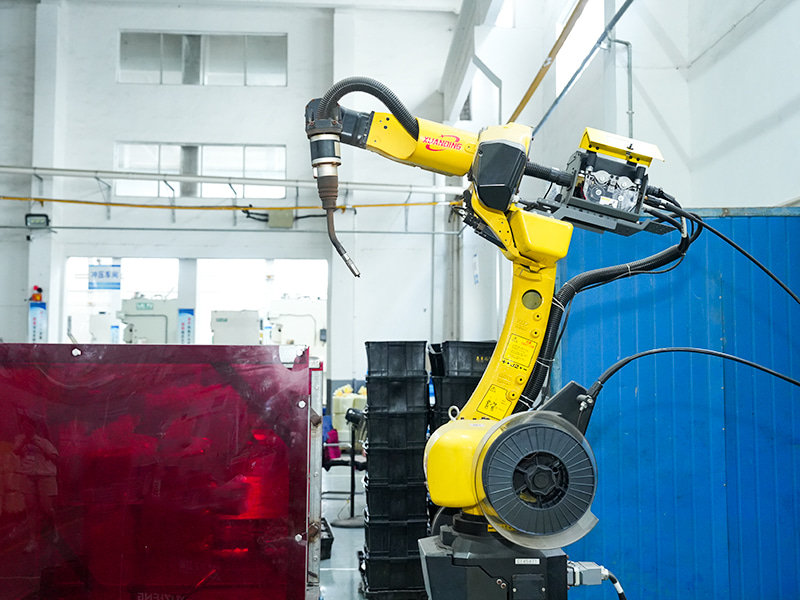

Formbehandling

Brug af højpræcisionsbearbejdningsudstyr såsom CNC-værktøjsmaskiner, trådskæring og elektrisk udladningsbeskyttelse til at behandle formmaterialer og danne den oprindelige form af formen.

-

04

Varmebehandling

Varmebehandling af formmaterialer, såsom slukning og temperering, for at forbedre formenes hårdhed og slidbestandighed.

-

05

Afslut bearbejdning

Efter varmebehandling udføres præcisionsbearbejdning for at sikre formens dimensionelle nøjagtighed og overfladet glathed.

-

06

Slibning og polering

Slib og polering af formenes arbejdsoverflade for at opnå den ønskede overfladefremhed.

-

07

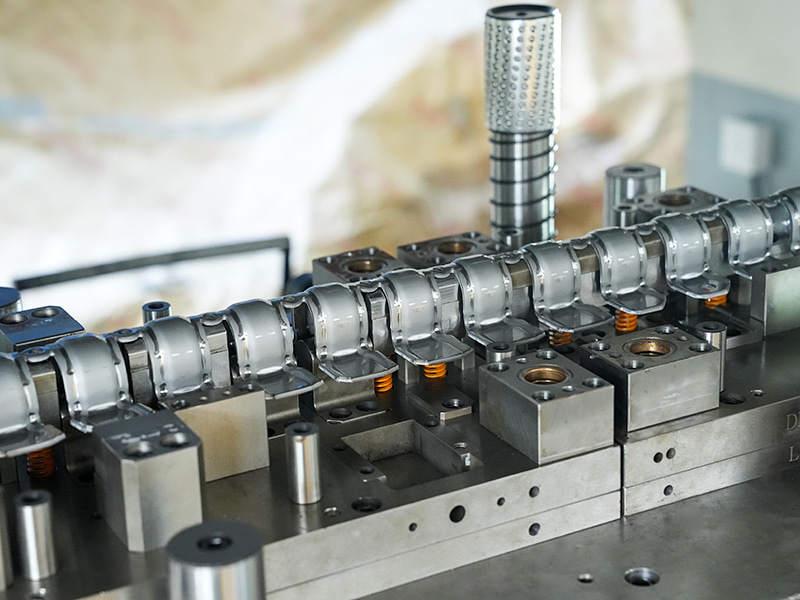

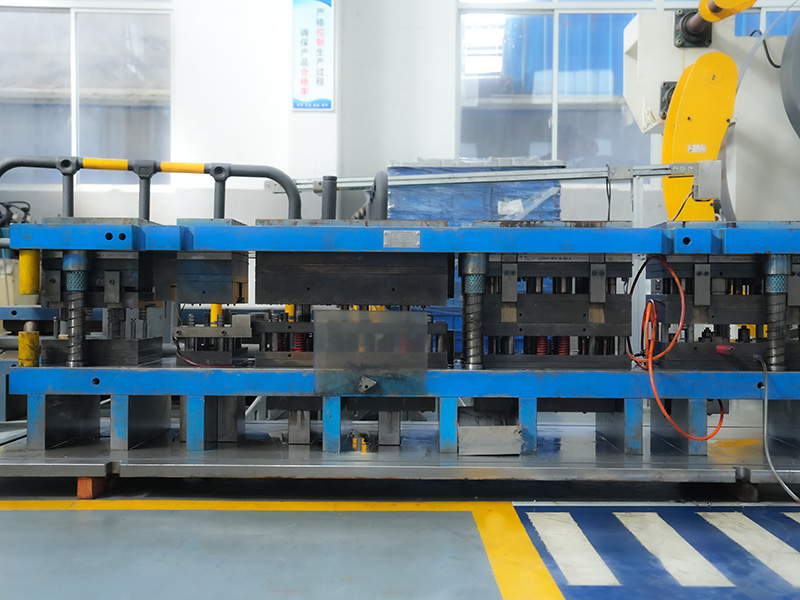

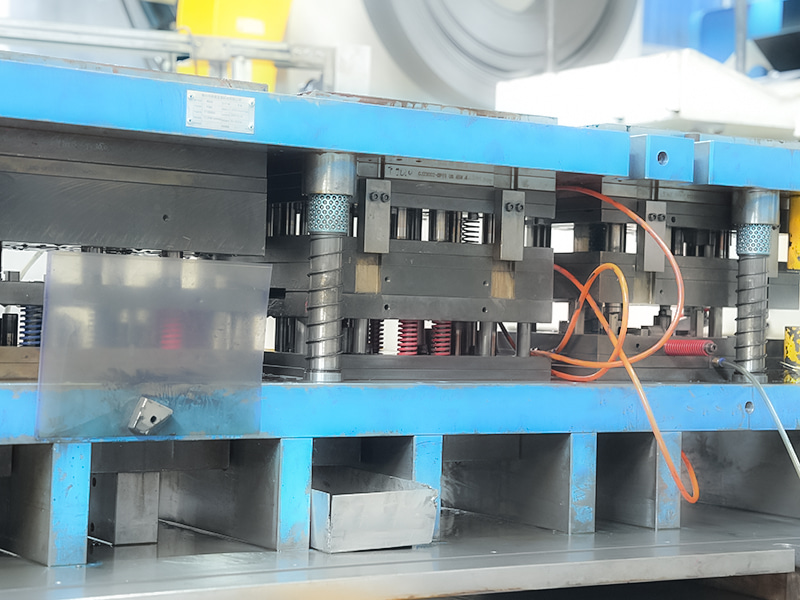

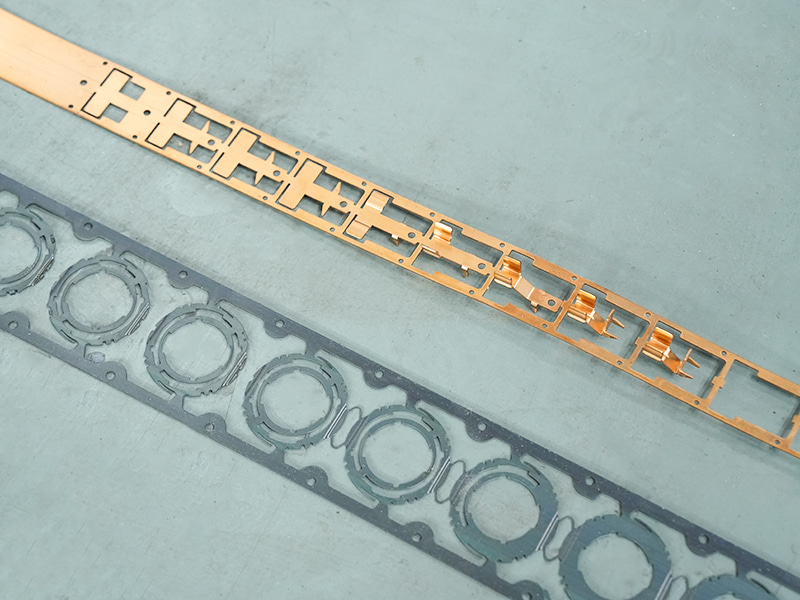

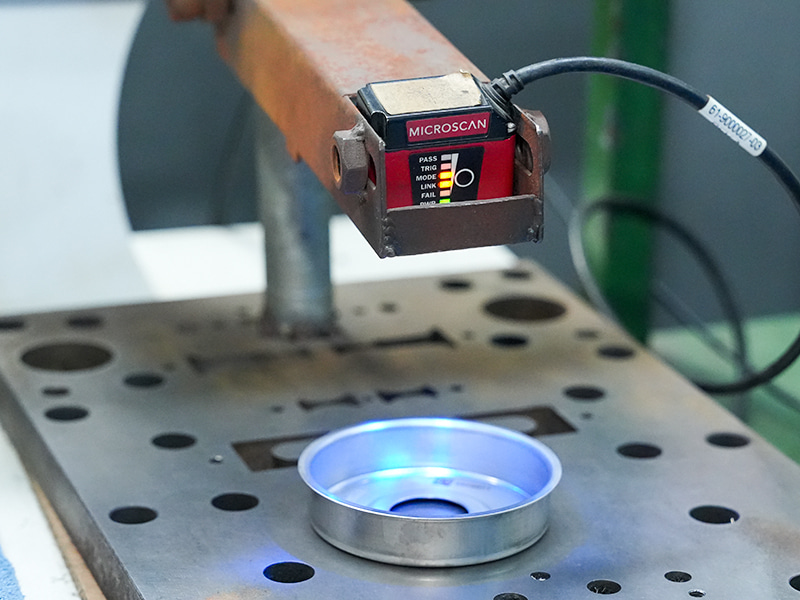

Forsamling og fejlsøgning

Saml de forarbejdede formkomponenter, herunder øverste form, nederste form, guide søjle, guide ærme, forår, ejektorstift osv.; Efter at formenheden er afsluttet, skal du gennemføre forsøgsstøbning og fejlsøgning.