I. Metalstemplingsdele: Hemmeligheden bag hjørnestenen i industrien

På det store kort over moderne industri, stemplingsdele er som uundværlige solide nitter, der tæt forbinder forskellige industrielle forbindelser og understøtter den stabile struktur i industrielle bygninger. Fra de biler, vi er afhængige af til daglige rejser til de elektroniske enheder, vi altid har med os, fra forskellige hjemmeapparater derhjemme til nøglekomponenter i byggefeltet, er metalstemplingsdele overalt, og deres betydning er selvindlysende. De kan kaldes hjørnestenen i det industrielle felt.

Tag bilproduktionsindustrien som et eksempel. Dette er et af de mest anvendte og kritiske felter til metalstemplingsdele. Fødselen af en bil er uadskillelig fra tusinder af metalstemplingsdele. Fra den ydre skal af bilkroppen til de indre motordele, chassis -strukturelle dele osv. Giver de bilen en stabil struktur og glat udseende og bærer forskellige spændinger og belastninger, når bilen kører i høj hastighed. Dens kvalitet er direkte relateret til bilens sikkerhed, komfort og ydeevne. I elektronikindustrien spiller metalstemplingsdele også en nøglerolle. Metalskaller, interne stik, terminaler og andre præcisionsdele af elektroniske enheder såsom mobiltelefoner, computere og kameraer er alle mesterværker af metalstemplingsteknologi. Disse stemplingsdele garanterer ikke kun den elektriske ydelse af elektronisk udstyr, men giver også solid fysisk beskyttelse for dem, så udstyret kan modstå forskellige eksterne påvirkninger i daglig brug.

I hjemmeapparatindustrien kan anvendelsen af metalstemplingsdele også ses overalt. Skaller, parenteser, baser og andre dele af husholdningsapparater såsom køleskabe, vaskemaskiner og klimaanlæg fremstilles for det meste ved stempling. Mens de sikrer den strukturelle styrke af husholdningsapparater, kan de også møde forbrugernes forfølgelse af skønhed og praktisk gennem diversificerede design. Inden for konstruktion bruges metalstemplingsdele til at fremstille nøglekomponenter såsom døre og vinduer, gardinvægge og stålstrukturer. De bærer bygningens enorme vægt og testen af forskellige naturlige kræfter og har ydet store bidrag til bygningens sikkerhed og stabilitet.

Det er netop på grund af den brede anvendelse og nøglerolle for metalstemplingsdele i mange brancher, at det er særlig vigtigt at udforske dens produktionsproces på fabrikken i dybden. Dette hjælper os ikke kun med at forstå hemmelighederne ved industriel produktion og master avanceret fremstillingsteknologi, men giver også stærk teknisk support og innovative ideer til udvikling af relaterede industrier og fremmer hele industrifeltet for at bevæge sig mod en mere effektiv, præcis og intelligent retning. Lad os derefter gå ind på fabrikken sammen og afsløre mysteriet med metalstemplingsproduktionsprocessen.

Ii. Blueprint Planning: Design først

(I) Efterspørgselsanalyse og kommunikation

I produktionsprocessen med metalstemplingsdele er designlinket som hjørnestenen i en bygning, at spille en vigtig rolle og efterspørgselsanalyse og kommunikation er nøglen til at åbne døren til design. Når man modtager opgaven med at fremstille metalstemplingsdele, er designerens første opgave at udføre dybdegående og omfattende kommunikation med kunder eller relevante afdelinger.

Kundebehov er ofte forskellige og komplekse, hvilket kræver, at designere har ivrig indsigt og fremragende kommunikationsevner for nøjagtigt at fange alle nøgleoplysninger. Med hensyn til funktion har metalstemplingsdele i forskellige brancher og til forskellige formål helt forskellige funktionelle krav. For eksempel skal stemplingsdele i rumfartsfeltet have ekstremt høj styrke og lette egenskaber for at modstå den enorme stress af fly i komplekse miljøer i høj højde, samtidig med at flykropets vægt og forbedring af flyvepræstation; Mens præcisionsstemplingsdele i elektronisk udstyr fokuserer på god ledningsevne og dimensionel nøjagtighed for at sikre stabil transmission af elektroniske signaler og den normale drift af udstyr. Med hensyn til ydeevne varierer præstationsindikatorer såsom høj temperaturresistens, korrosionsbestandighed og slidstyrke afhængigt af applikationsscenariet. De stemplingsdele inde i bilmotoren skal være i stand til at arbejde stabilt i lang tid under høj temperatur, højt tryk og stærkt korrosionsmiljø; De anvendte metalstrukturelle dele udendørs skal have fremragende vejrresistens og korrosionsmodstand for at modstå erosion af naturlige faktorer som vind, regn og ultraviolette stråler.

Udseende design bør heller ikke ignoreres. Det er ikke kun relateret til produktets æstetik, men også tæt knyttet til produktets konkurrenceevne. Med den kontinuerlige forbedring af forbrugernes æstetiske niveau bliver kravene til produktudseende mere og strengere. Metalskaller af nogle avancerede elektroniske produkter forfølger den ultimative glathed af linjer og udsøgte overfladetekstur for at vise produkternes avancerede kvalitet og modefølelse; Mens de stemplingsdele af husholdningsartikler er mere opmærksomme på koordineringen med den samlede hjemmestil, og tilføjer skønhed til hjemmemiljøet gennem unikke former og farvematching.

For fuldt ud og nøjagtigt at forstå kundebehov bruger designere normalt en række kommunikationsmetoder. Ud over ansigt til ansigt kommunikation vil de også opretholde tæt kontakt med kunder gennem fjernmetoder såsom telefonkonferencer og videokonferencer for at sikre rettidig kommunikation i enhver situation. På samme tid indsamler designere også relevante oplysninger leveret af kunder, såsom produktmanualer, tekniske specifikationer, referenceprøver osv. Disse materialer er som værdifulde ledetråde til at hjælpe designere dybt med at forstå baggrunden og efterspørgselsoplysningerne i produktet. Under kommunikationsprocessen vil designere bruge deres professionelle viden til at forklare og vejlede nogle vage eller urimelige krav, der er rejst af kunderne, og give professionelle forslag og løsninger, så det endelige design ikke kun kan imødekomme kundernes faktiske behov, men også imødekomme principperne og specifikationerne for teknisk design.

(Ii) Præcis tegning med CAD -software

Efter fuldt ud forståelse af kundebehov vil designere bruge professionel software såsom CAD (computerstøttet design) til at omdanne ideerne i deres sind til nøjagtige produkttegninger, som er kerneforbindelsen i designprocessen for metalstemplingsdele. CAD-software er blevet et uundværligt værktøj til moderne industrielt design med sine kraftfulde funktioner og højpræcisionstegningsfunktioner, hvilket giver designere et bredt kreativt rum og effektive designmidler.

Når du bruger CAD -software til at tegne produkttegninger, skal designere først bestemme det samlede layout og den grundlæggende form af produktet. Dette kræver opbygning af den generelle oversigt over produktet i softwaren baseret på de oplysninger, der er opnået fra den forrige kommunikation, kombineret med deres egen designoplevelse og kreativitet. For en cylinderhovedstempling af en bilmotor bestemmer designeren for eksempel først sin vigtigste form, såsom et rektangel eller uregelmæssig polygon, samt placeringen og den omtrentlige størrelse af nøgledele, såsom forskellige monteringshuller og injektorhuller. I processen med at bestemme den grundlæggende form vil designeren fuldt ud overveje produktets funktionelle krav og fremstillingsproces for at sikre designens rationalitet og fremstilling.

Dernæst tegnes og er nøgleparametrene såsom produktstørrelse, form, tolerance osv. Nøjagtigt tegnet og annoteret. Dimensionel nøjagtighed er en af de vigtigste indikatorer for kvaliteten af metalstemplingsdele, der direkte påvirker produktets samling og ydeevne. CAD -software giver et væld af tegneværktøjer og præcise dimensioneringsfunktioner. Designere kan nøjagtigt bestemme størrelsen på hver del ved at indtaste specifikke værdier eller bruge måleværktøjer. For en stemplingsdel af et præcisions elektronisk stik kan for eksempel den dimensionelle tolerance af dens stifter kræves kontrolleret inden for ± 0,01 mm, hvilket kræver, at designere tegner og kommenter ekstremt nøjagtigt i CAD-software for at sikre, at den efterfølgende behandlingsproces kan opfylde dette højpræcisionskrav.

Tegningen af former kræver også en høj grad af nøjagtighed. Metalstemplingsdele findes i forskellige former, der spænder fra enkle flade dele til komplekse tredimensionelle buede dele. Til stemplingsdele med komplekse former bruger designere overflademodelleringsfunktionen af CAD-software til nøjagtigt at konstruere den tredimensionelle form af produktet ved at oprette kontrolpunkter, kurver og overflader. For eksempel har overfladen af bilkropsdækslet normalt en kompleks buet overfladeform. Designere er nødt til at bruge de avancerede overflademodelleringsværktøjer til CAD-software, såsom NURBS (ikke-ensartet rationel B-spline) overflade, for nøjagtigt at skildre enhver kurve og enhver overflade på kropsoverfladen, så den ikke kun opfylder kravene til aerodynamik, men viser også smukke udseendelinjer.

Tolerancemærkning er også en vigtig del af CAD -tegningsprocessen. Tolerance henviser til variationens variation i den tilladte størrelse, der afspejler produktets nøjagtighedskrav under fremstillingsprocessen. Rimelig tolerancedesign kan ikke kun sikre produktets kvalitet og ydeevne, men også reducere produktionsomkostningerne. Designere markerer nøjagtigt toleranceområdet for hver størrelse på CAD -tegningen i henhold til produktets brugskrav og fremstillingsprocesniveau. For eksempel, for nogle stemplingsdele med høje krav til matchende nøjagtighed, såsom de matchende dele af motorstemplet og cylinderforingen, kan toleranceområdet kontrolleres meget strengt; Mens for dimensioner af nogle ikke-kritiske dele, kan tolerancesortimentet være passende afslappet.

Under tegneprocessen vil designere også bruge forskellige hjælpefunktioner af CAD -software, såsom lagstyring, blokdefinition, parametrisk design osv., For at forbedre tegningseffektiviteten og nøjagtigheden. Lagstyringsfunktionen kan placere forskellige typer grafiske elementer, såsom konturlinjer, dimensionslinjer, tolerance -kommentarer osv. På forskellige lag for let styring og redigering; Blokdefinitionsfunktionen kan definere nogle almindeligt anvendte grafiske elementer, såsom standarddele, symboler osv., Som blokke for let genbrug; Den parametriske designfunktion giver designere mulighed for automatisk at opdatere grafik ved at ændre parametre, hvilket forbedrer designens fleksibilitet og effektivitet.

(Iii) Designgennemgang og optimering

Når CAD -tegningen er afsluttet, betyder det ikke slutningen af designarbejdet. Dernæst er det nødvendigt at organisere flere parter for at gennemføre designanmeldelser, hvilket er et vigtigt led for at sikre designkvalitet, opdage potentielle problemer og optimere. Designanmeldelse er en brainstormingsproces. Ved at invitere mennesker fra forskellige professionelle baggrunde til at deltage, gennemgås og dybt dybt og dybt evalueret fra flere vinkler.

De mennesker, der er involveret i designgennemgangen, inkluderer normalt designere, procesingeniører, formeingeniører, kvalitetskontrolpersonale, produktionsledere og kundemæssige repræsentanter. Som den vigtigste skaber af designplanen er designeren ansvarlig for at introducere designideer, produktfunktioner, strukturelle egenskaber og grundlaget for at bestemme forskellige parametre i detaljer; Processingeniøren evaluerer gennemførligheden af designplanen i den faktiske produktionsproces ud fra fremstillingsprocessen, herunder valg af stemplingsproces, vanskeligheden ved skimmelsign og fremstilling, anvendeligheden af produktionsudstyr osv.; Formeingeniøren vil fokusere på strukturel design, styrke beregning, livsforudsigelse og vedligeholdelse af formen; Kvalitetskontrolpersonalet vil strengt gennemgå produktets dimensionelle nøjagtighed, overfladekvalitet, præstationsindikatorer og andre aspekter i henhold til kvalitetsstandarder og inspektionsspecifikationer for at sikre, at designplanen kan opfylde kvalitetskravene; Produktionsstyringspersonalet vil overveje faktorer såsom produktionseffektivitet, omkostningskontrol og produktionsplanlægning og fremsætte optimeringsforslag for at gøre designplanen mere i tråd med produktions virkelighed; Kunderepræsentanten vil udtrykke meninger om produktets funktioner, udseende og brugeroplevelse fra brugerens perspektiv for at sikre, at designplanen kan imødekomme kundens behov og forventninger.

Under gennemgangsprocessen vil personale fra alle parter gennemføre en detaljeret gennemgang af designtegningerne og rejse spørgsmål og forslag fra forskellige vinkler. For eksempel kan en procesingeniør opleve, at arrangementet af en stemplingsproces er urimelig, hvilket resulterer i lav produktionseffektivitet eller øget skrothastighed. På dette tidspunkt er det nødvendigt at diskutere med designeren for at justere stemplingsprocesekvensen eller forbedre formstrukturen; Formeingeniøren kan påpege, at en bestemt del af formen ikke er stærk nok og er tilbøjelig til skade under brug, og det materielle valg eller strukturel design af formen skal optimeres; Kvalitetskontrolpersonalet kan opleve, at et bestemt dimensionelt tolerancebehov for produktet er for strengt og vanskeligt at garantere under de eksisterende produktionsbetingelser. Det er nødvendigt at forhandle med designeren om passende at slappe af toleranceområdet og samtidig sikre, at produktkvaliteten ikke påvirkes; Kunderepræsentanten kan foreslå nogle ændringsforslag til produktets udseende design, såsom farve, form, overfladebehandlingsmetode osv. Designeren foretager tilsvarende justeringer og optimeringer til designplanen baseret på kundens feedback.

For de spørgsmål og forslag, der rejses under gennemgangsprocessen, vil designteamet gennemføre en dybdegående analyse og forskning og formulere tilsvarende optimeringsforanstaltninger. Dette kan involvere delvise ændringer af designtegningerne, såsom justering af parametre, såsom størrelse, form, tolerance osv.; Det kan også kræve re-konceptualisering og optimering af hele designplanen, såsom at ændre produktets strukturelle form, materialeudvælgelse eller stemplingsproces. Under optimeringsprocessen vil designteamet udnytte funktionerne i CAD -softwaren fuldt ud til at simulere og analysere den ændrede designplan og verificere den for at sikre, at den optimerede designplan kan opfylde forskellige krav og undgå problemer i den faktiske produktionsproces.

Designgennemgang og optimering er en iterativ proces. Designplanen afsluttes ikke, før alle parter når en konsensus om designplanen og mener, at designplanen fuldt ud har overvejet produktets funktion, ydeevne, udseende, fremstillingsproces, kvalitetskontrol, produktionseffektivitet og omkostninger og andre faktorer og er videnskabelig og gennemførlig, hvilket lægger et solidt fundament for efterfølgende formproduktion og stemplingsproduktion.

III. Valg af materiale: Kilden til kvalitet

(I) Materielle egenskaber og tilpasningsevne

Materialeudvælgelse spiller en vigtig rolle i produktionen af metalstemplingsdele, ligesom hjørnestenen i en højhuse og er en nøglefaktor for at sikre produktkvalitet og ydeevne. Almindelige metalmaterialer såsom koldvalsede stålplader, rustfrie stålplader, aluminiumsplader osv., Har hver især unikke egenskaber, der bestemmer deres tilpasningsevne i forskellige produkter.

Koldvalsede stålplader, kendt for deres gode overfladekvalitet og dimensionel nøjagtighed, er som en delikat håndværker, der kan skabe produkter med høj præcision. Dens mekaniske egenskaber og procesydelse er også relativt gode, og det er let at udføre stempling, bøjning og andre behandlingsoperationer, ligesom en dygtig danser, der viser en yndefuld holdning under behandlingsprocessen. Imidlertid er korrosionsbestandigheden af koldvalsede stålplader relativt svag, ligesom en delikat blomst, der har brug for ekstra pleje. I nogle produkter, der ikke kræver høj korrosionsmodstand, men har høje krav til dimensionel nøjagtighed og overfladekvalitet, såsom huset af elektronisk udstyr og små mekaniske dele, er koldvalsede stålplader et ideelt valg. For eksempel bruges koldvalsede stålplader ofte til fremstilling af mobiltelefonskaller. Stemplingsprocessen bruges til at forme det udsøgte udseende, og derefter udføres overfladebehandlingen for at få den til at have et smukt udseende og visse beskyttelsesegenskaber.

Rustfrit stålplader er kendt som "stålvagterne" i materialeindustrien for deres fremragende korrosionsbestandighed og høj styrke. Uanset om det er i et fugtigt miljø eller i lyset af kemisk erosion, kan det holde sig til sin stolpe og opretholde stabil ydeevne. Dens overflade er glat og smuk med god oxidationsmodstand og slidstyrke, som en kriger i rustning, frygtløs for eksterne udfordringer. Rustfrit stålplader er vidt brugt i fødevareforarbejdning, medicinsk udstyr, arkitektonisk dekoration og andre felter. For eksempel kræver containere, rør og andre dele i fødevareforarbejdningsudstyr ekstremt høj korrosionsbestandighed, fordi de er nødt til at kontakte forskellige fødevarer og vaskemidler. Rustfrit stålplader kan imødekomme denne efterspørgsel godt og sikre udstyrets sikkerhed og hygiejne; I arkitektonisk dekoration bruges ofte rustfrit stålplader til at fremstille rækværk, gardinvægge osv., Som ikke kun kan give solid strukturel støtte, men også viser en moderigtig og moderne æstetik.

Aluminiumsark favoriseres for sin lette vægt, god elektrisk ledningsevne og termisk ledningsevne. Det er som en let messenger og spiller en vigtig rolle i nogle felter med strenge vægtkrav. Det har stærk plasticitet og er let at behandle til forskellige former. Det er som en kreativ kunstner, der kan forme aluminiumsark til forskellige udsøgte former. På samme tid har aluminiumsark også god korrosionsbestandighed. Det kan danne en tæt aluminiumoxidbeskyttelsesfilm i luften for at beskytte dets indre mod erosion. Aluminiumsark kan ses overalt i brancher såsom rumfart, elektroniske produkter og bilproduktion. Inden for rumfarten, for at reducere flyets vægt og forbedre flyvepræstation, bruges aluminiumsark i vid udstrækning til fremstilling af flyvinger, flusel og andre dele; I elektroniske produkter bruges aluminiumsark ofte til at fremstille kølelegemer ved hjælp af dets gode termiske ledningsevne til effektivt at sprede varme og sikre den stabile drift af elektronisk udstyr.

Når du vælger materialer, er det nødvendigt at overveje produktets specifikke behov. Med hensyn til styrke, hvis produktet skal modstå store eksterne kræfter, såsom bilstrukturelle dele, mekaniske transmissionsdele osv., Er det nødvendigt at vælge materialer med højere styrke, såsom koldvalsede stålplader eller rustfrit stålplader. For nogle produkter med krav til høj sejhed, såsom fjedre og stik, bliver sejheden i materialet en nøglefaktor, og det er nødvendigt at sikre, at materialet ikke er let at bryde, når det udsættes for kraft. Med hensyn til korrosionsbestandighed, såsom fødevareforarbejdning og medicinsk udstyr nævnt ovenfor, skal materialer med god korrosionsmodstand vælges for at sikre produktets sikkerhed og levetid.

Ud over disse grundlæggende egenskaber kan faktorer såsom materialeomkostninger og bearbejdelighed ikke ignoreres. Omkostninger er en af de vigtige faktorer, der skal overvejes i virksomhedsproduktionen. På forudsætningen for at imødekomme krav til produktpræstationer kan valg af billige materialer reducere produktionsomkostningerne og forbedre virksomhedens konkurrenceevne. Materialernes bearbejdelighed påvirker også direkte produktionseffektivitet og produktkvalitet. Selvom nogle materialer for eksempel har fremragende ydelse, er de vanskelige at behandle og kan kræve særlig behandlingsteknologi og -udstyr, hvilket vil øge kompleksiteten og produktionsomkostningerne. Derfor er det nødvendigt at veje forskellige faktorer og finde det materiale, der bedst passer til produktkravene.

(Ii) Materiel forbehandlingsproces

I produktionsprocessen med metalstemplingsdele er materialet forbehandlingsprocessen et uundværligt og vigtigt led, ligesom en omhyggelig generalprøve før en vidunderlig præstation, der lægger et solidt fundament for efterfølgende behandling og produktkvalitet. Forbehandlingsprocessen inkluderer hovedsageligt materialeskæring, sortering og overfladebehandlingsprocesser såsom rengøring, affedtning og sandblæsning.

Materialskæring er processen med at dele råvarer i henhold til den krævede størrelse og form. Det er som en præcis skrædder, der skærer store stykker klud i passende størrelser. Under skæreprocessen er det nødvendigt at vælge en passende skæremetode i henhold til materialets type og tykkelse og produktets krav. Almindelige skæringsmetoder inkluderer savskæring, plasmaklipning, laserskæring osv. Savskæring er en mere almindelig metode. Det skærer metalmaterialer gennem højhastighedsrotationen af savbladet. Det er velegnet til at skære tykkere metalplader; Plasma-skæring bruger høj-temperatur og højhastighedsplasmasgasstrøm til at smelte og sprænge metalmaterialer for at opnå formålet med skæring. Denne metode har hurtig skærehastighed og høj præcision og er velegnet til at skære metalmaterialer i forskellige former; Laserskæring bruger laserbjælker med høj energi til at smelte og fordampe metalmaterialer for at opnå skæreeffekten. Dens skærepræcision er ekstremt høj, og den kan opnå skæring af komplekse former. Det bruges ofte til at skære metaldele med høj præcision.

Efterbehandlingsprocessen er hovedsageligt at inspicere og trimme de afskårne materialer, fjerne burrs, flash og andre defekter på overfladen af materialerne, gøre overfladen flad og glat og give et godt fundament til efterfølgende behandling. Denne proces er som en omhyggelig kosmetolog, der omhyggeligt ændrer materialerne for at få dem til at se helt nye ud.

Rengørings- og affedtningsprocessen er at fjerne forurenende stoffer, såsom olie, støv og urenheder på overfladen af materialerne for at sikre renheden af overfladen af materialerne. Hvis disse forurenende stoffer ikke fjernes i tide, vil de påvirke den efterfølgende behandlingskvalitet. For eksempel kan olie under stemplingsprocessen forårsage øget slid af formen og påvirke overfladekvaliteten af stemplingsdele; Under svejseprocessen kan urenheder forårsage svejsefejl og reducere svejsestyrken. Almindelige rengøringsmetoder inkluderer kemisk rengøring og ultralydsrensning. Kemisk rengøring bruger kemiske reagenser til at reagere med olie til at opløses eller emulgerer den og derved opnå formålet med at fjerne olie; Ultralydsrensning bruger kavitationseffekten af ultralyd til at producere små bobler i væsken. Påvirkningskraften, der genereres, når boblerne brast kan skrælle olien og urenhederne fra materialets overflade for at opnå rengøringseffekten.

Sandblæsningsprocessen er at påvirke overfladen af materialet med højhastigheds sandpartikler for at fjerne oxidskalaen, rusten osv. På overfladen og på samme tid gøre overfladen af materialet til at danne en vis grad af ruhed for at øge overfladeadhæsionen. Denne proces er som en flittig rengøringsmiddel, der grundigt fjerner snavs på overfladen af materialet og skaber gode betingelser for efterfølgende overfladebehandling og belægningsadhæsion. For eksempel, før overfladebehandling, såsom maleri og elektroplettering, kan sandblæsning få belægningen til at klæbe bedre til overfladen af materialet og forbedre overtrækningen og beskyttelsesydelsen af belægningen.

Den materielle forbehandlingsproces er af stor betydning for efterfølgende behandling og produktkvalitet. Overfladekvaliteten af det forbehandlede materiale er garanteret, som bedre kan passe til formen, reducere friktion og slid under stemplingsprocessen og forbedre den dimensionelle nøjagtighed og overfladekvaliteten for stemplingsdele. En ren overflade hjælper med at forbedre kvaliteten af efterfølgende processer såsom svejsning og maleri, hvilket gør svejsen mere solid og belægningen mere ensartet og solid og forbedrer dermed produktets samlede ydelse og levetid. Hvis forbehandlingsprocessen ikke er på plads, kan der forekomme forskellige kvalitetsproblemer i produktet, såsom overfladedefekter, dimensionelle afvigelser og nedsat korrosionsbestandighed, hvilket alvorligt vil påvirke produktets kvalitet og markedskonkurrenceevne. Derfor skal vi i produktionsprocessen med metalstemplingsdele lægge stor betydning til den materielle forbehandlingsproces, strengt følge processkravene og sikre kvaliteten af den materielle forbehandling.

Iv. Formproduktion: Oprettelse af nøgleværktøj

(I) genial opfattelse af mugdesign

Skimmelsesdesign, som kerneforbindelsen mellem produktion af metalstempling, er som en præcis symfoniydelse. Hver note er afgørende, og dens geniale opfattelse løber gennem hele processen. I henhold til produktdesigntegningerne bruger formdesignere dyb professionel viden og rig praktisk erfaring til at starte denne komplekse og kreative designrejse.

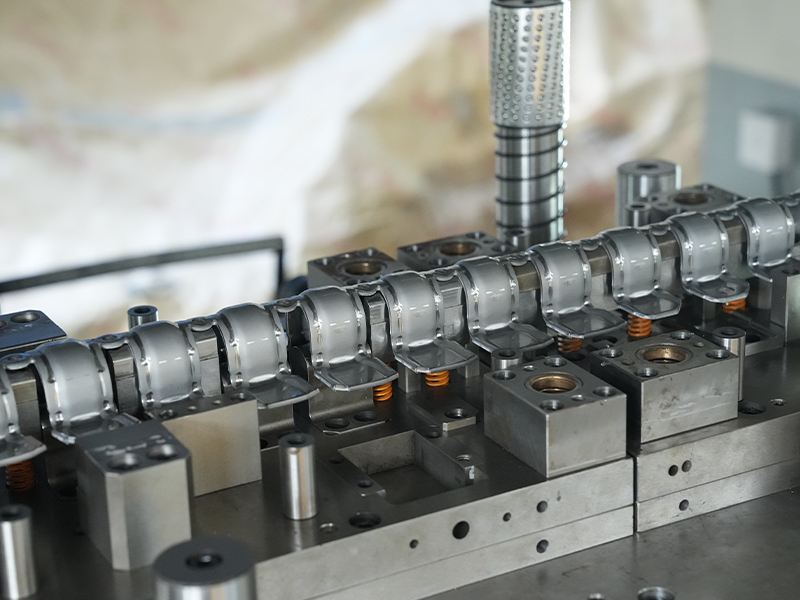

Når man designer formenes struktur, skal designeren være som en omhyggeligt lagt arkitekt under hensyntagen til produktets form, størrelse og stemplingsproces. For enkle formede stemplingsdele, såsom flade pakninger, er formstrukturen relativt direkte, og enkle enkeltprocesforme bruges normalt til at fuldføre stemplingen. For komplekse formede stemplingsdele, såsom bildæksler, har de uregelmæssige buede overflader og adskillige huller, riller og andre funktioner, som kræver, at designere designer komplekse multi-station progressive dies eller sammensatte forme. Progressiv dies med flere stationer kan gennemføre flere stemplingsprocesser på en matrice og effektivt producere stemplingsdele med komplekse former gennem kontinuerlig fodring og stempling; Forbindelse dør kan gennemføre flere stemplingsprocesser på den samme station på samme tid, såsom blanking, stansning, bøjning osv., Reducere placeringsfejlen i stemplingsdele og forbedre produkternes nøjagtighed.

Formenes formdesign kræver også en høj grad af præcision og innovation. Det skal passe perfekt til formen på produktet, ligesom skræddersyet tøj. For en stemplingsdel af et elektronisk produktboliger med en unik form skal formen for formen for eksempel for at gentage formen på produktet nøjagtigt, inklusive hver bue og hvert hjørne. Designere vil bruge avanceret 3D -modelleringsteknologi til at opbygge en nøjagtig model af formen på computeren og optimere formen på formen gennem simuleringsanalyse for at sikre, at materialet under stemplingsprocessen kan flyde jævnt, fylde formhulen og danne en produktform, der opfylder kravene.

Den nøjagtige bestemmelse af størrelse er nøglen til formdesign. Enhver let dimensionel afvigelse kan føre til kvalitetsproblemer med stemplingsdele, såsom dimensionel tolerance og dårlig samling. Designere beregner nøjagtigt dimensionerne på formen baseret på produktets størrelseskrav kombineret med deformationskarakteristika for materialet og egenskaberne ved stemplingsprocessen. For eksempel, når man designer en form til stempling af præcisionsudstyr, er kravene til nøjagtighed af gearprofilstørrelse ekstremt høje. Designere skal tage hensyn til den elastiske deformation og plastiske deformation af materialet under stemplingsprocessen såvel som slid af formen og andre faktorer og bestemmer nøjagtigt størrelsen på formtandprofilen for at sikre, at det stemplede gear opfylder designkravene.

Under designprocessen er materialedeformation og stressfordeling faktorer, som designere skal fokusere på. Materialer vil gennemgå komplekse deformationer under stemplingsprocessen, såsom strækning, komprimering, bøjning osv. Forskellige deformationsmetoder vil producere forskellige stressfordelinger. Hvis formdesignet er urimeligt, kan det forårsage ujævn materiale deformation, rynke, revner og andre defekter og overdreven stresskoncentration vil også påvirke formenes levetid. For at håndtere disse problemer vil designere bruge viden om materialemekanik og plasticitetsmekanik til at simulere og analysere stemplingsprocessen. Gennem simulering kan vi intuitivt forstå den deformationsproces og stressfordeling af materialet for at optimere strukturen og formen på formen, såsom med rimelighed indstilling af formens filetradius, konveks og konkave formgap og andre parametre, så materialet deformation er mere ensartet, reduceres stresskoncentrationen, og kvaliteten af stemplerne og stemplerne og livet for stuen er forbedret.

Formdesign skal også overveje produktionseffektivitet og omkostningsfaktorer. På forudsætningen for at sikre produktkvalitet vil designere stræbe efter at designe effektive og billige forme. For eksempel ved at optimere formenes struktur, reducere formenes fremstillingsvanskelighed og behandlingstid og forbedre produktionseffektiviteten; Med rimelighed valg af skimmelsmaterialer, mens de opfylder forme ydelseskravene, hvilket reducerer materialomkostningerne. På samme tid vil designere også overveje bekvemmeligheden ved skimmelsvedligeholdelse og vedligeholdelse, så formen kan opretholde god ydelse under langvarig brug og reducere vedligeholdelsesomkostninger.

(Ii) Anvendelse af avanceret fremstillingsteknologi

Inden for skimmelfremstilling er anvendelsen af avanceret fremstillingsteknologi som et par kraftfulde vinger til skimmelproduktion, hvilket gør det muligt for den at opnå fremragende standarder for høj præcision og høj holdbarhed. Avancerede teknologier såsom CNC -bearbejdning og EDM er blevet et uundværligt nøglemiddel til moderne mugproduktion.

CNC (Computer Numerical Control) bearbejdning spiller en kerne rolle i skimmelproduktion med sin høje grad af automatisering og præcision. Det kontrollerer bevægelsen af værktøjsmaskiner gennem computerprogrammer for at opnå præcis bearbejdning af skimmeldele. Under bearbejdningsprocessen kan CNC-maskinværktøjer nøjagtigt kontrollere stien og skære parametre for værktøjet i henhold til det forprogrammerede program og derved opnå bearbejdning af komplekse former og høje præcisionsdimensioner af skimmelsesdele. For eksempel, når man bearbejdes hulrummet og kernen i formen, kan CNC-bearbejdning kontrollere overfladen ruhed af skimmeldele til et ekstremt lavt niveau gennem højhastighedsfræsning, præcisionsboring og andre processer, og den dimensionelle nøjagtighed når mikronniveauet. Sammenlignet med traditionelle bearbejdningsmetoder har CNC -bearbejdning fordelene ved høj bearbejdningseffektivitet, stabil præcision og god gentagelighed, hvilket i høj grad kan forkorte formenes fremstillingscyklus og forbedre formennes kvalitet.

Elektro-spark-bearbejdning, som en ikke-traditionel bearbejdningsmetode, har unikke fordele i formproduktion. Den bruger den høje temperatur, der genereres ved udladning til at korrodere og fjerne metalmaterialer og derved opnå bearbejdning af skimmeldele. Denne bearbejdningsmetode er især velegnet til bearbejdning af formdele med høj hårdhed og komplekse former, såsom forme med fine huller, smalle riller, specielle formede konturer og andre funktioner. Ved bearbejdning af den fine struktur af præcisionsforme kan EDM opnå præcis bearbejdning af små størrelser ved nøjagtigt at kontrollere udladningsparametrene, og dens bearbejdningsnøjagtighed kan nå submicron -niveauet. EDM kan også behandle nogle materialer, der er vanskelige at behandle med traditionelle bearbejdningsmetoder, såsom cementeret carbid, hærdet stål osv., Tilvejebringelse af flere materielle muligheder for formproduktion.

Når man bruger disse avancerede fremstillingsprocesser, skal operatører have faglige færdigheder og rig erfaring. De skal være fortrolige med ydeevnen og driftsmetoderne for forskellige behandlingsudstyr og være i stand til med rimelighed at vælge behandlingsprocesser og parametre i henhold til egenskaber og krav til skimmeldele. Når man udfører CNC -bearbejdning, er operatører nødt til nøjagtigt at samle bearbejdningsprogrammer under hensyntagen til faktorer som værktøjsudvælgelse, skærehastighed, tilførselshastighed osv. For at sikre bearbejdningskvalitet og effektivitet. Når man udfører EDM, skal operatører være dygtige til at justere dechargeparametre, såsom udladningsstrøm, udladningstid, pulsinterval osv., For at kontrollere bearbejdningsnøjagtighed og overfladekvalitet. På samme tid skal operatører også have en god fornemmelse af kvalitet og ansvar, der strengt fungerer i overensstemmelse med procekravene og sikre, at hver formdel deler kvalitetsstandarder.

Brug af avancerede fremstillingsprocesser kræver også støtte fra avanceret udstyr og et lydstyringssystem. Virksomheder er nødt til at investere en masse penge for at introducere avancerede CNC -bearbejdningscentre, EDM -maskiner og andet udstyr og regelmæssigt vedligeholde og servicere udstyret for at sikre udstyrets nøjagtighed og ydeevne. Virksomheder er også nødt til at etablere et komplet kvalitetsstyringssystem for at overvåge hele formproduktionsprocessen, fra inspektion af råvarer til kvalitetsinspektionen af behandlingsprocessen og derefter til accept af det færdige produkt. Hvert link kontrolleres strengt for at sikre formenes stabile og pålidelige kvalitet.

(Iii) Nøglepunkter for skimmelkvalitetskontrol

Kontrollen af skimmelkvalitet er nøglen til at sikre den glatte produktion af metalstemplingsdele og stabiliteten af produktkvaliteten. Det er som at oprette et solidt kontrolpunkt i produktionskæden, og hvert link kan ikke gå glip af. I formproduktionsprocessen udføres strenge kvalitetsinspektionsforbindelser overalt, fra formens designstadium til den endelige accept, når behandlingen er afsluttet. Hvert trin har tilsvarende kvalitetsinspektionsforanstaltninger for at sikre, at formen kvaliteten opfylder høje standarder.

Dimensionel nøjagtighedsdetektion er et af de vigtige forbindelser i formkvalitetsdetektion. Formenes dimensionelle nøjagtighed påvirker direkte den dimensionelle nøjagtighed og monteringsydelse af stemplingsdele. Under formbehandlingsprocessen bruges forskellige måleudstyr med høj præcision, såsom tre-koordinatmålingsmaskiner og laserinterferometre, til nøjagtigt at måle de vigtigste dimensioner på formen. Den tre-koordinatmålingsmaskine kan beregne formen nøjagtigt den dimensionelle afvigelse ved at måle koordinaterne for flere punkter på formen overfladen, og dens målenøjagtighed kan nå mikronniveauet. Ved detektering af hulens hulrumsstørrelse kan den tre-koordinatmålemaskine hurtigt og nøjagtigt måle længden, bredden, dybden og andre dimensioner af hulrummet og sammenligne dem med designtegningerne for at bestemme, om dimensionerne opfylder kravene. For nogle formdele med komplekse former bruges også ikke-kontaktmålemetoder, såsom optisk måling og laserskanning, til at opnå mere omfattende og nøjagtig dimensionel information.

Detektion af overfladefremhed bør heller ikke ignoreres. Formenes overfladegrume vil påvirke overfladekvaliteten og demoldende ydeevne for stemplingsdele. Hvis formoverfladen er ru, er de stemplingsdele tilbøjelige til defekter, såsom stamme og ridser under demolding, og friktionen mellem formen og stemplingsdelene vil også stige, hvilket påvirker den dimensionelle nøjagtighed og produktionseffektiviteten af stemplingsdelene. Ved detektering af formenes overflade ruhed anvendes et måleinstrument til overfladegruppe normalt til at måle den mikroskopiske ujævnhed af formoverfladen gennem en stylus eller optisk målingsmetode. I henhold til brugskravene og industristandarderne for formen bestemmes den tilladte rækkevidde af formens overfladefremhed. For skimmeloverflader, der ikke opfylder kravene, vil tilsvarende polering, slibning og andre behandlinger blive udført for at reducere overfladefremheden og forbedre formens overfladekvalitet.

Ud over dimensionel nøjagtighed og overfladefremhedsdetektion er formhårdhedsdetektion også en vigtig del af kvalitetskontrol. Formenes hårdhed er direkte relateret til dens slidstyrke og levetid. Under formen fremstillingsprocessen testes de vigtigste dele af formen, såsom konveks og konkave forme, kerner osv., For hårdhed. Almindeligt anvendte hårdhedstestmetoder inkluderer Rockwell -hårdhedstest, Brinell -hårdhedstest, Vickers -hårdhedstest osv. Gennem hårdhedstest kan det bedømmes, om varmebehandlingen af formmaterialet er korrekt, og om den hårdhedsværdi, der kræves af designet, nås. Hvis formhårdheden er utilstrækkelig, er slid og deformation tilbøjelig til at forekomme under stemplingsprocessen, der påvirker formenes levetid og kvaliteten af stemplerne; Hvis formenhårdheden er for høj, øger den formenes skørhed og forårsager let defekter, såsom revner. Derfor er rimelig kontrol af formhårdheden en af de vigtige faktorer for at sikre formen kvaliteten.

Under formproduktionsprocessen udføres andre kvalitetsinspektioner også, såsom formstrukturel integritetsinspektion, inspektion af materialepræstation, inspektion af samlingen af nøjagtighed osv. Den strukturelle integritetstest af formen kontrollerer hovedsageligt, om alle forme dele er komplette, og om der er defekter, såsom revner, sandhuller og porer; Den materielle ydelsestest er at teste den kemiske sammensætning og mekaniske egenskaber af formmaterialet for at sikre, at materialet opfylder designkravene; Monteringsnøjagtighedstesten er at kontrollere den matchende nøjagtighed mellem de forskellige dele af formen, efter at formen er samlet, såsom kløften mellem de mandlige og kvindelige forme, den matchende nøjagtighed af guide stifter og guide -ærmer osv., For at sikre, at formen kan arbejde normalt under brug.

For at sikre skimmelens kvalitet er det også nødvendigt at etablere et komplet kvalitetsstyringssystem og sporbarhedssystem. Virksomheden vil formulere strenge kvalitetsstandarder og inspektionsspecifikationer for at afklare kravene og metoderne for hvert kvalitetsinspektionslink. På samme tid registreres fremstillingsprocessen for hver form i detaljer, herunder indkøbsoplysninger om råmaterialer, behandlingsparametre, kvalitetsinspektionsdata osv., Så når der opstår kvalitetsproblemer, kan den grundlæggende årsag til problemet hurtigt spores tilbage og tilsvarende forbedringsforanstaltninger. Gennem streng kvalitetskontrol og et perfekt styringssystem kan formen kvaliteten forbedres effektivt, hvilket giver pålidelige garantier til produktion af metalstemplingsdele.

V. Stamping: Kernetransformation

(I) Typer og egenskaber ved stansningsudstyr

I produktionsprocessen med metalstemplingsdele er stansningsudstyr et vigtigt værktøj til materialet deformation, ligesom et skarpt blad på slagmarken. Dets ydeevne og egenskaber påvirker direkte kvaliteten og effektiviteten af stempling. Mekanisk stansning og hydraulisk stansning er to almindelige typer stansemaskiner, hver med sit eget unikke arbejdsprincip, anvendelige scenarier, fordele og ulemper.

Arbejdsprincippet for den mekaniske stansemaskine er baseret på det geniale design af den krumtapede stangmekanisme. Som en præcis danser får den krumtapen til at rotere gennem bælter og gear under motorens kørsel, og derefter konverterer den krumtapningsstangmekanisme den rotationsbevægelse til den frem- og tilbagegående lineære bevægelse af skyderen og indser derved stempling af metalmaterialer. Når du stempler en lille metaldel, kører motoren svinghjulet for at rotere i høj hastighed for at akkumulere energi. Når koblingen er engageret, overføres den kinetiske energi i svinghjulet til krumtapen, hvilket får skyderen til at bevæge sig hurtigt nedad og udøve en enorm påvirkningskraft på det metalmateriale, der er placeret på formen, hvilket får den til at gennemgå plastdeformation øjeblikkeligt og afslutte stemplingsprocessen. Denne type stans har forskellige egenskaber. Dens stansningshastighed er hurtig, og den kan nå en stansfrekvens på snesevis eller endda hundreder af gange pr. Minut. Det er så hurtigt som lyn og kan imødekomme behovene i masseproduktion. Når man producerer små hardwaretilbehør, kan mekaniske slag stanses i høj hastighed og kontinuerligt, hvilket forbedrer produktionseffektiviteten meget. Dens struktur er relativt enkel, let at vedligeholde og vedligeholde og reducerer udstyrets vedligeholdelsesomkostninger og nedetid. Mekaniske slag har også nogle begrænsninger. Dens påvirkningskraft er relativt fast, og det er vanskeligt at justere den netop i henhold til forskellige materialer og stemplingsprocesser. Som en stærk mand, der mangler fleksibilitet, kan han muligvis ikke klare komplekse stemplingsbehov. Derudover er dens stemplingsslag normalt fast. Ved behandling af arbejdsemner i forskellige højder kan det være nødvendigt at udskifte formen eller foretage komplekse justeringer.

Hydrauliske slag bruger den kraftfulde kraft af det hydrauliske system til at drive skyderen til at bevæge sig, ligesom en kæmpe med uendelig kraft. Det omdanner hydraulisk energi til mekanisk energi gennem den hydrauliske cylinder for at opnå stempling af metalmaterialer. Når den hydrauliske pumpe leverer højtryksolie til cylinderen, kører stemplet i cylinderen skyderen for at bevæge sig op og ned glat under virkning af olietrykket og udøve ensartet tryk på metalmaterialet. Når man behandler store bildæksler, kan hydrauliske stansemaskiner give et stort og stabilt tryk på at deformere metalplader jævnt og sikre dæksens form og dimensionelle nøjagtighed. Fordelene ved hydrauliske stansemaskiner er betydelige. De er magtfulde og kan generere store arbejdskræfter og arbejdskraft. De kan let klare stansning, skæring, dannelse og andre behandlingsoperationer af tykke plademetaller. De er ideelle til behandling af store og tykvæggede metaldele. Behandlingsprocessen er stabil. Det hydrauliske system kan sikre gliderens glatte bevægelse, og det er ikke let at ryste og vibrere og derved sikre konsistensen og nøjagtigheden af behandlingen. Det er som en rolig mester, der nøjagtigt kan gennemføre hver stempling. Hastigheden af den hydrauliske stansemaskine er justerbar, og den kan justeres fleksibelt i henhold til forskellige arbejdsemne -materialer, behandlingsmetoder og stemplingstørrelser for at opnå den bedste behandlingseffekt. Det har stærk tilpasningsevne og kan opfylde kravene i forskellige komplekse stemplingsprocesser. Imidlertid er den hydrauliske stansemaskine ikke perfekt. Dens præcision er relativt lav, og den opfylder muligvis ikke kravene til nogle præcisionsstemplingsdele, der kræver ekstremt høj dimensionel nøjagtighed. Derudover er energiforbruget højt. Det hydrauliske system forbruger en masse energi under arbejdsprocessen, hvilket øger produktionsomkostningerne. Dens vedligeholdelsesomkostninger er også relativt høje. Den hydrauliske olie i det hydrauliske system skal udskiftes og inspiceres regelmæssigt, og de hydrauliske komponenter skal også repareres og udskiftes regelmæssigt. De tekniske krav til operatører er også høje, og de er nødt til at have en vis hydraulisk viden og driftsevner.

Når du vælger en stansemaskine, skal du overveje mange faktorer omfattende. Produktets form og størrelse er en af de vigtige overvejelser. Til stemplingsdele med enkle former og små størrelser, såsom små pakninger og nitter, kan den højhastighedsstemplingskapacitet og den relativt enkle struktur af den mekaniske stempel imødekomme produktionsbehovet, og omkostningerne er lave; Mens til stempling af dele med komplekse former og store størrelser, såsom bilkropsdæksler og store mekaniske strukturelle dele, er den kraftfulde effekt og det stabile tryk fra den hydrauliske stempel mere egnede, hvilket kan sikre kvaliteten og præcisionen af stemplingsdele. Materialets art bør ikke ignoreres. For materialer med lav hårdhed og let deformation, såsom aluminiumsplader og kobberplader, kan både mekaniske slag og hydrauliske slag påføres; Men for materialer med høj hårdhed og høj styrke, såsom højstyrke-legeringsstål, kan den kraftfulde kraft af den hydrauliske stempel bedre sikre den glatte fremgang i stemplingsprocessen. Produktionsbatch er også en nøglefaktor til valg af stansningsudstyr. I storstilet produktion kan den højhastighedsstansningskapacitet af mekanisk stansning forbedre produktionseffektiviteten og reducere enhedsomkostningerne; I produktion af små skalaer er fleksibiliteten og tilpasningsevnen ved hydraulisk stansning vigtigere og kan justeres i henhold til forskellige produktkrav for at undgå lediggang og spild af udstyr. Virksomheder er også nødt til at overveje købsomkostninger, driftsomkostninger, vedligeholdelsesomkostninger og andre faktorer for stansningsudstyr i henhold til deres eget budget- og omkostningskontrolkrav og vælge det stansningsudstyr, der bedst passer dem.

(Ii) Fin drift af stemplingsprocessen

Stemplingsprocessen er en fin og streng proces. Hvert trin er som et gear i et præcisionsinstrument, der arbejder tæt sammen for at fremme metalmaterialet for at gennemføre den smukke transformation fra den originale form til præcisionsstemplingsdele. Når det forbehandlede metalmateriale er omhyggeligt placeret på stansemaskinen, begynder en rejse med metaltransformation officielt. Det er som en omhyggeligt koreograferet dans, og enhver bevægelse er omhyggeligt overvejet og gentagne gange praktiseret.

Installation og fejlsøgning af formen er et nøglelink i stemplingsprocessen. Formen er som de dansesko i denne dans. Det skal passe danseren perfekt til at danse smukt. Operatøren installerer nøjagtigt den omhyggeligt fremstillede form på stempelpressen i henhold til produktets designkrav. Under installationsprocessen vil de bruge professionelle værktøjer og udstyr til at sikre, at formen er nøjagtigt placeret og fast fast. Når installationen er afsluttet, kommer den ind i det intense fejlfindingstrin. Operatøren vil omhyggeligt kontrollere de forskellige komponenter i formen, såsom stansen, dø, losningsindretning osv., For at sikre, at de er i god arbejdsforhold. De vil også udføre fejlbagging uden belastning, lade punch-pressen køre tomgang flere gange, se, om åbningen og lukningen af formen er glat, om pasningen mellem komponenterne er stram, og om der er nogen unormal lyd eller vibration. Først når formen er fejlsøgt til den bedste tilstand, kan den efterfølgende stemplingsproces udføres jævnt.

Indstilling af stemplingsparametre er et andet vigtigt trin, der ikke kan ignoreres. Det er som at indstille regler for et spil. Den rimelige indstilling af parametre påvirker direkte resultatet af spillet. Stemplingsparametre inkluderer stemplingshastighed, tryk, slagtilfælde osv. Indstillingen af disse parametre skal overvejes omfattende i henhold til faktorer som formen, størrelse, materialegenskaber og struktur af formen. For tykkere og hårdere metalmaterialer er det nødvendigt at indstille et højere stemplingstryk og en langsommere stemplingshastighed for at sikre, at materialet kan deformeres fuldt ud, samtidig med at de undgår skader på formen og udstyret; For tyndere og blødere materialer er det nødvendigt at reducere stemplingstrykket passende og øge stemplingshastigheden for at forhindre overdreven deformation eller brud på materialet. Indstillingen af stemplingsslaget er også afgørende. Det skal bestemmes i henhold til produktets højde og formenes struktur for at sikre, at skyderen af stempelpressen kan afslutte stemplingshandlingen i den relevante position. Slag skal ikke være for stort til at skade formen, og det skal heller ikke være for lille til at forhindre, at produktet dannes.

Når alt er klar, begynder stemplingsprocessen officielt. Drevet af motoren bevæger skyderen af punch-pressen sig hurtigt og kraftigt ned som en veluddannet atlet, hvilket kører formen for at udøve et stort pres på metalmaterialet. I dette øjeblik gennemgår metalmaterialet plastdeformation under formenes virkning og begynder gradvist at ændre sin form og nærmer sig den designede form af produktet. I denne proces omarrangeres atomstrukturen inde i metalmaterialet, ligesom en gruppe ordnede arrangerede soldater, der justerer deres positioner under handlingen af stærke eksterne kræfter for at tilpasse sig de nye formkrav. Friktionen mellem metalmaterialet og formen spiller også en vigtig rolle i denne proces. Det påvirker ikke kun strømmen og deformationen af materialet, men genererer også en vis mængde varme. Denne varme skal spredes i tide for at sikre kvaliteten af stemplingsprocessen og formenes levetid.

Under stemplingsprocessen skal operatøren altid opretholde en høj grad af koncentration og være nøje opmærksom på driftsstatus for stansepressen og kvaliteten af de stemplede dele. De vil observere den løbende lyd, vibrationer af stempelpressen og udseendet af de stemplede dele for hurtigt at opdage og løse mulige problemer. Hvis lyden af punchpressen viser sig at være unormal, kan det være, at formen er løs eller beskadiget, og det er nødvendigt at stoppe maskinen straks til inspektion og reparation; Hvis der findes revner, rynker og andre defekter på overfladen af de stemplede dele, kan det være, at stemplingsparametrene indstilles urimeligt, eller at formoverfladen ikke er glat, og parametrene skal justeres i tiden, eller at formen skal poleres. Operatører vil også regelmæssigt prøve og inspicere de stemplede dele ved hjælp af professionelle måleværktøjer såsom calipers, mikrometer, projektorer osv. For at detektere den dimensionelle nøjagtighed og formnøjagtighed af de stemplede dele for at sikre, at kvaliteten af de stemplede dele opfylder designkravene.

(Iii) detaljeret forklaring af almindelige stemplingsprocesser

1. adskillelsesproces

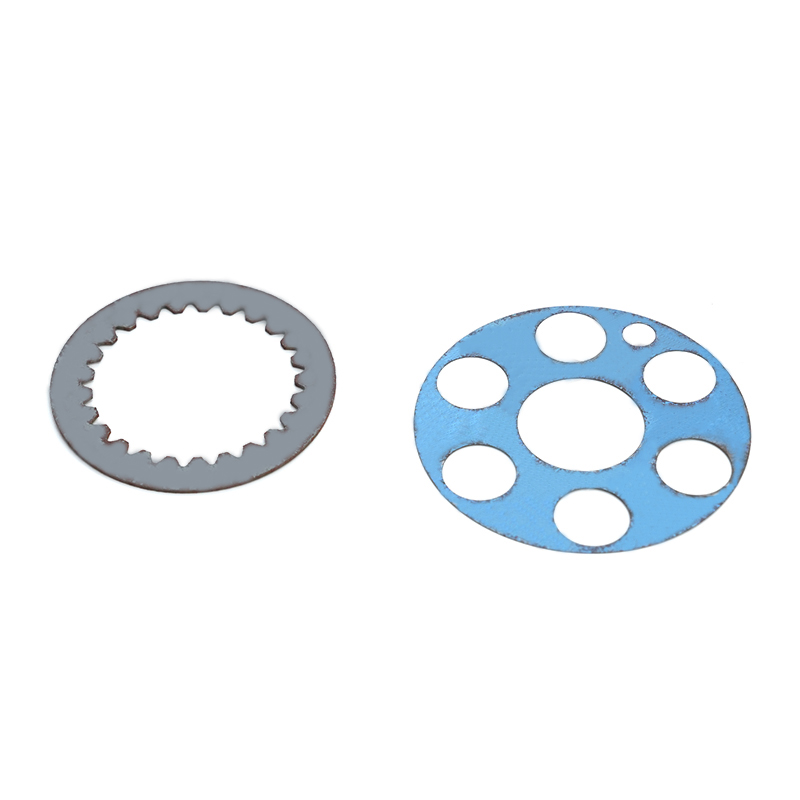

Adskillelsesprocessen spiller en vigtig rolle i produktionen af metalstemplingsdele. Det er som en dygtig graver. Gennem specifikke processer såsom blanking, stansning og skæring er metalpladen opdelt i henhold til de nøjagtige designkrav, hvilket giver det en foreløbig oversigt og form, der lægger et solidt fundament til efterfølgende behandling.

Blankingsprocessen er processen med nøjagtigt at adskille det blanke af den krævede form fra metalpladen. Dets princip er baseret på den geniale design af formen og det stærke pres fra stansen. I den faktiske drift matches den øverste form og den nederste form tæt, som meshing gear. Når punch -glidet kører den øverste form for hurtigt at bevæge sig nedad, udøver forkanten af formen en enorm forskydningskraft på metalpladen, hvilket får arket til at bryde langs den forudbestemte konturlinie og derved adskille det tomme, der opfylder kravene. Når man producerer metalhuset af elektronisk udstyr, kan blankingsprocessen skære den omtrentlige form af huset fra metalpladen, hvilket giver et grundlag for efterfølgende form og behandling. Blankingsprocessen i produktproduktionen kan ikke undervurderes. Den bestemmer direkte den grundlæggende form og dimensionelle nøjagtighed af produktet og er et af de vigtigste links for at sikre produktkvalitet.

Stansningsprocessen er at slå huller i forskellige former og størrelser på det eksisterende blanke. Denne proces er vidt brugt i mange produkter. Ved fremstillingen af cylinderblokken på en bilmotor skal et stort antal monteringshuller og oliekanalhuller slukkes gennem stansningsprocessen for at imødekomme motorens samling og arbejdskrav. Dens driftsmetode afhænger også af formens synergi og stansepressen. Stansen og form af form samarbejder med hinanden. Under presset fra stansepressen trykker stansen metalpladen ind i matrishullet, hvilket får arket til at blive delvist adskilt og derved danne det krævede hul. Præcisionskravene i stansningsprocessen er ekstremt høje. Hulets position, størrelse og form skal strengt opfylde designstandarderne, ellers vil det påvirke produktets ydelse og samling.

Skæreprocessen er betjeningen af at skære metalpladen eller tomt i henhold til en bestemt længde eller form. Det spiller en vigtig rolle i produktionsprocessen. Når man fremstiller metalrør, er det nødvendigt at skære det lange rør i korte rør i en specificeret længde gennem skæreprocessen for at imødekomme forskellige brugskrav. Skæreprocessen bruger normalt en forskydningsdø til at skære metalmaterialet ved hjælp af stansens forskydningskraft. Under operationen er det nødvendigt at kontrollere størrelsen og retningen af forskydningskraften for at sikre fladheden og lodretheden af den skårne overflade.

2. dannelse af proces

Formningsprocessen er et nøgleled i metalstemplingbehandling. Det er som en magisk tryllekunstner. Gennem bøjning, tegning, svulmende og andre processer gennemgår metalmaterialet plastdeformation uden at bryde og derved fremstille arbejdsemner i forskellige former og størrelser, hvilket giver metalmaterialet en ny form og funktion.

Bøjningsprocessen er processen med bøjning af metalplader, profiler eller rør i den krævede vinkel eller form. Princippet er at bruge en matrice til at anvende ekstern kraft på metalmaterialet for at få det til at deformere plastisk. Under bøjningsprocessen er det ydre lag af metalmaterialet langstrakt af trækspænding, det indre lag forkortes ved trykspænding, og længden af det midterste lag forbliver uændret. For at sikre kvaliteten af bøjningen er det nødvendigt at rimeligt kontrollere parametre, såsom bøjningsradius, bøjningsvinkel og bøjningskraft. Når man fremstiller dørkarmen på bilkroppen, bøjes metalpladen i en bestemt form gennem bøjningsprocessen for at imødekomme de strukturelle krav i bilkroppen. En bøjningsradius, der er for lille, kan få det ydre lag af metalmaterialet til at knække, mens en bøjningsradius, der er for stor, vil påvirke produktets dimensionelle nøjagtighed og udseende.

Tegningsprocessen er en kold stemplingsproces, der bruger en matrice til at tegne et fladt tomt eller et semi-færdigt tomt i en åben hul del. Det er vidt brugt i dagligdagen. For eksempel kan fremstilling af bildele, elektroniske komponenter, emaljevaskbasiner, aluminiumspotter og andre produkter ikke adskilles fra tegneprocessen. Under tegneprocessen trykker den tomme indehaver først det flade tomme, og stansen bevæger sig nedad og tvinger materialet under den tomme holder (flangeled) til at gennemgå plastdeformation og strømme ind i kløften mellem stansen og matrisen til at danne sidevæggen på cylinderen. Under tegningsprocessen forekommer deformationen af materialet hovedsageligt i flangedelen. Materialet ved flangen gennemgår plastdeformation under virkningen af radial trækspænding og tangentiel trykspænding, og flangen fortsætter med at krympe og omdannes til cylindervæggen. For at forhindre defekter, såsom rynke og revner under tegneprocessen, er det nødvendigt at rimeligt kontrollere parametre, såsom tegningskoefficient, blank indehaverkraft og die gap. Forøgelse af blankingskraften kan effektivt forhindre rynke, men overdreven blankingkraft kan forårsage revner; En rimelig tegningskoefficient kan sikre, at materialet kan opnå en stor grad af deformation uden at bryde.

Den svulmende proces er en stemplingsformningsmetode, der udvider diameteren af hule dele eller rørformede emner under handlingen med internt tryk. Princippet er at bruge væske-, gas- eller mekaniske forme som kraftoverførselsmedier til jævnt at anvende tryk på den indre væg af metalmaterialet, så materialet gennemgår plastdeformation under virkningen af perifere trækspænding og derved opnå svulmende. Når man fremstiller indsugningsrøret på en bilmotor, kan den svulmende proces udvide rørets lokale diameter for at imødekomme motorens indsugningsbehov. Den svulmende proces kan effektivt forbedre produktets styrke og stivhed og kan også producere nogle dele med komplekse former, der er vanskelige at behandle ved andre metoder. Under den svulmende proces skal størrelsen på det indre tryk og belastningshastigheden kontrolleres nøjagtigt for at sikre ensartet deformation af materialet og undgå problemer såsom brud eller ujævn deformation.

Vi. Efterfølgende polering: Perfekt kvalitet

(I) afgrænsning og rengøring

Efter at metalstemplingsdele er stemplet, vises burrs og snavs ofte på deres overflade. Selvom disse defekter er små, kan de have indflydelse på kvaliteten og ydelsen af det produkt, der ikke kan ignoreres. Genereringen af burrs skyldes hovedsageligt plastdeformationen af materialet under stemplingsprocessen og kanten af matrisen. Når det blankende hul er for stort, for lille eller ujævnt, kan materialet ikke brydes jævnt under blankingsprocessen, og ujævne burrs vil blive dannet på blankingskanten; Den stumpe kant af den fungerende del af matrisen vil også få materialet til ikke at blive skåret rent under blankingen, hvilket genererer burrs. Kilden til snavs er relativt bred, som kan være urenheder, der bæres af selve råmaterialerne, eller resterende stoffer, såsom smøremidler og kølemidler, der anvendes i stemplingsprocessen, eller støv og olie, der er forurenet under behandling, transport og opbevaring.

Afgrænsning er afgørende for at sikre overfladekvalitet og dimensionel nøjagtighed af dele. Tilstedeværelsen af burrer vil ikke kun påvirke udseendet af stemplingsdele, hvilket gør deres overflader ru og ujævn, hvilket reducerer produktets æstetik, men kan også forårsage hindringer i den efterfølgende samlingsproces, hvilket påvirker den matchende nøjagtighed mellem dele, hvilket gør samlingen vanskelig eller endda umulig. Burrs kan også ridse huden af operatører og udgøre visse sikkerhedsfarer. For at fjerne burrs bruger fabrikker normalt en række metoder, som hver har sine egne unikke applikationsscenarier og fordele og ulemper.

Manuel afvisning er en mere traditionel og almindelig metode. Den bruger hovedsageligt enkle værktøjer som filer, sandpapir og slibningshoveder til arbejderne til manuelt at slibe og trimme stemplingsdele. Fordelen ved denne metode er, at den er meget fleksibel og kan håndtere stemplingsdele i forskellige former og kompleksiteter. For nogle delikate dele og områder, der er vanskelige at håndtere mekanisk, kan manuel afvisning spille en unik fordel. Når man beskæftiger sig med nogle stemplingsdele med komplekse overflader og små huller, kan arbejdstagere stole på rig oplevelse og omhyggelig drift for nøjagtigt at fjerne burrs og sikre produktkvalitet. Manuel afvisning har også åbenlyse ulemper. Dets effektivitet er relativt lav, det kræver en masse arbejdskraft og tidsomkostninger, og det kræver et højt niveau af tekniske færdigheder for arbejdstagere. Forskellige arbejdstageres operationer kan resultere i forskellige afgrænsende effekter.

Die Deburring bruger en forberedt matrice til at fjerne burrs med en stempelpresse. Når du afviser en matrice, skal du først gøre en særlig matrice i henhold til formen og størrelsen på den stemplede del, inklusive en grov matrice og en fin matrice, og nogle gange er du muligvis også nødt til at gøre en formende matrice. Placer den stemplede del i matrisen, og brug stempelpressen til at fremstille die trim og fjerne burrdelen af den stemplede del. Denne metode er velegnet til produkter med enkle afskillelsesoverflader og kan forbedre effektiviteten og virkningen af at afgive til en vis grad. Sammenlignet med manuel afvisning er dens afgrænsende nøjagtighed og konsistens bedre. Die -afskrivning kræver en vis mængde dieproduktionsomkostninger, og formenes design og fremstillingscyklus er lang. For produktion af små batch eller hurtige produktopdateringer er omkostningerne relativt høje.

Slibende afvisning er en metode, der i øjeblikket bruges af virksomheder. Det inkluderer hovedsageligt vibrationer, sandblæsning, ruller og andre metoder. VIBRATIONSLINGING DEBRURRING er at placere stemplingsdele og slibemedierne (såsom slibende sten, slibningsvæske osv.) I en vibrationsslibemiddel. Gennem vibrationen af vibrationsmværnen gnider slibemedierne og overfladen af de stemplingsdele mod hinanden og dermed fjerner burrs. Denne metode er velegnet til små produkter med store portioner. Det kan afvise et stort antal stemplingsdele på kort tid og har høj effektivitet. Sandblæsning, der afviser, bruger trykluft til at sprøjte slibemidler (såsom kvartssand, korund osv.) Ved høj hastighed på overfladen af de stemplingsdele. Burrs fjernes gennem påvirkningen og skærer virkningen af slibemændene på burrs. Sandblæsning afgrænsning kan ikke kun fjerne burrs, men også gøre overfladen på stemplingsdele til at opnå en vis grad af renlighed og ruhed, øge overfladeadhæsionen og bruges ofte til produkter med høje krav til overfladekvalitet og vedhæftning. Tromle -slibning afstand er at placere stemplerne og slibemedierne i tromlen. Gennem rotationen af tromlen kolliderer de stemplingsdele og slibemedierne og gnider mod hinanden i tromlen for at opnå formålet med at fjerne burrs. Der er også nogle mangler i slibning og afgrænsning. Nogle gange fjernes burrerne muligvis ikke helt. For nogle burrs med komplekse former eller skjulte dele fjernes de muligvis ikke helt. Det er nødvendigt at manuelt håndtere de resterende burrs eller bruge andre metoder til at afgive.

Rengøring er også en vigtig del af at sikre produktkvalitet. Tilstedeværelsen af snavs vil påvirke overfladens ydeevne for stemplingsdele. For eksempel, når man belægger overfladen, vil olie og urenheder medføre, at belægningen af overslåningen falder, og det er let at falde af og blister, hvilket vil reducere produktets beskyttende ydeevne og æstetik; Ved svejsning kan snavs forårsage svejsefejl og påvirke svejsestyrken og forseglingen. Der er mange almindelige rengøringsmetoder. Kemisk rengøring bruger kemiske reagenser til at reagere med snavs til at opløses, emulgerer eller nedbrydes det for at opnå formålet med at fjerne snavs. For eksempel bruges alkaliske rengøringsmidler til at fjerne oliepletter, og sure rengøringsmidler bruges til at fjerne rust. Kemisk rengøring har en god rengøringseffekt, men det er nødvendigt at være opmærksom på udvælgelsen af passende kemiske reagenser for at undgå korrosion på overfladen af stemplingsdele. Ultralydsrensning bruger kavitationseffekten af ultralyd til at producere små bobler i væsken. Påvirkningskraften, der genereres, når boblerne brast kan skrælle snavs fra overfladen af de stemplingsdele for at opnå rengøringseffekten. Denne metode er velegnet til rengøring af nogle stemplingsdele med komplekse former og krav til høj overfladepræcision. Det kan trænge ind i små huller og huller for at fjerne snavs uden at beskadige overfladen på stemplingsdele.

(Ii) Valg og anvendelse af overfladebehandlingsproces

Overfladebehandlingsproces spiller en central rolle i produktionen af metalstemplingsdele. Det kan ikke kun forbedre korrosionsmodstanden og æstetikken i dele, men også give dele særlig funktionalitet i henhold til forskellige behov, så de bedre kan opfylde kravene i forskellige applikationsscenarier. Almindelige overfladebehandlingsprocesser såsom galvanisering, sprøjtning, anodisering osv. Hver har unikke egenskaber og anvendelige scenarier. Virksomheder skal overveje forskellige faktorer i henhold til produktets specifikke behov og vælge den mest passende overfladebehandlingsproces.

Galvanisering er en meget anvendt overfladebehandlingsproces. Det belægger hovedsageligt et lag zink på overfladen af metalstemplingsdele for at forhindre rust og forbedre udseende. Galvaniseringsprocessen kan opdeles i hot-dip galvanisering og elektro-galvanisering. Hot-dip galvanisering er at fordybe stemplingsdele i smeltet zinkvæske, så zinken reagerer kemisk med overfladen af stemplingsdele for at danne et tæt bundet zink-jernlegeringslag og et rent zinklag. Det galvaniserede lag opnået ved denne proces er tykkere og har stærk korrosionsmodstand. Det er velegnet til metalkonstruktionsdele og bildele, der bruges udendørs, såsom gadelysstænger, bilrammer osv. Disse produkter udsættes for det naturlige miljø i lang tid og står over for erosionen af regn, fugt, ultraviolet stråler osv. Det hot-dip galvaniserede lag kan effektivt beskytte basismetal og forlænge produktets levetid. Elektrogalvanisering er at deponere et lag zink på overfladen af de stemplingsdele ved elektrolyse. Det elektrogalvaniserede lag er relativt tyndt og har en glat overflade. Det er velegnet til produkter med høje krav til udseende og relativt lave krav til korrosionsbestandighed, såsom elektroniske produktskaller, hardwaredekorationer osv. Disse produkter bruges normalt i indendørs miljøer. Det elektrogalvaniserede lag kan ikke kun imødekomme deres æstetiske behov, men også give en vis anti-rustbeskyttelse.

Sprøjtningsprocessen bruger tryk eller elektrostatisk kraft til at fastgøre maling eller pulver til overfladen af emnet, så emnet har anti-korrosion og udseendet dekorative effekter. Sprøjtningsprocessen har fordelene ved lave omkostninger og brede anvendelsesområde. Det kan bruges til overfladebehandling af forskellige materialer, såsom metal, plast, træ osv. I bilproduktion opnås belægningen af bilens kropsoverflade gennem sprøjtningsprocessen. Det kan ikke kun beskytte bilkroppen mod korrosion, men også give bilen et smukt udseende gennem forskellige farver og blanke belægninger, der imødekommer forbrugernes forskellige behov for bilens udseende. I møbelproduktion bruges sprøjtningsprocessen også ofte til overfladebehandling af metalmøbler, hvilket giver den rige farver og god struktur. I henhold til de forskellige belægninger kan sprøjtningsprocessen opdeles i to typer: sprøjtning og pulverisering. Sprøjtning bruger flydende belægninger, som kan danne en relativt glat belægning med rige farvevalg; Pulvering bruger pulverbelægninger, der er fastgjort til overfladen af emnet ved elektrostatisk adsorption, og derefter hærdet ved høj temperatur for at danne en belægning. Pulverbelægningen har en høj hårdhed, god slidstyrke og korrosionsbestandighed og bruges ofte i lejligheder med høje krav til belægningsydelse, såsom udendørs møbler, elektriske apparathuse osv.

Anodisering er en overfladebehandlingsproces for aluminiumslegeringsprodukter. Den bruger aluminiumslegeringsdele som anoder og bruger elektrolyse til at danne et lag oxidfilm på dens overflade. Denne oxidfilm kan ændre tilstanden og ydelsen af aluminiumslegeringsoverfladen og forbedre dens korrosionsmodstand og hårdhed markant. Overfladehårdheden af anodiseret aluminiumslegering kan nå HV300 - 500, og dens slidstyrke forbedres kraftigt sammenlignet med ubehandlet aluminiumslegering. Anodisering kan også få overfladen af aluminiumslegering til at præsentere forskellige farver gennem farvning og andre processer for at øge dens æstetik. Det bruges ofte i arkitektonisk dekoration, elektronisk produktboliger og andre felter. Anodisering af overfladen af aluminiumslegeringsprofiler af bygningsgardinvægge kan ikke kun sikre holdbarheden af profiler i udendørs miljøer, men også koordinere med bygningens overordnede stil gennem udvælgelsen af forskellige farver for at forbedre bygningens æstetik; Anodisering af aluminiumslegeringsskaller af elektroniske produkter, såsom mobiltelefoner og tabletter, kan ikke kun beskytte skaller mod slid og korrosion i daglig brug, men viser også den avancerede kvalitet og modefølelse af produkterne gennem unikke farver og glans.

Når man vælger en overfladebehandlingsproces, skal flere faktorer betragtes som omfattende. Produktets brugsmiljø er en nøglefaktor. For produkter, der bruges i barske miljøer, såsom marineteknisk udstyr, kemisk udstyr osv., Er det nødvendigt at vælge en overfladebehandlingsproces med høj korrosionsbestandighed, såsom hot-dip galvanisering, nikkelbelægning, krombelægning osv.; For produkter, der bruges i indendørs miljøer, kan den passende proces vælges på baggrund af faktorer som æstetik og omkostninger. Udseendekravene til produktet kan ikke ignoreres. Hvis produktet har høje krav til udseendet og strukturen, såsom avancerede elektroniske produkter, dekorationer osv., Kan du vælge sprøjtning, anodisering og andre processer, der kan opnå rige farver og god overfladetekstur; Hvis produktet har relativt lave krav til udseende og fokuserer hovedsageligt på funktionalitet, kan du vælge en overfladebehandlingsproces med lave omkostninger og enkel proces. Omkostninger er også en vigtig overvejelse. Omkostningerne ved forskellige overfladebehandlingsprocesser varierer meget. Virksomheder er nødt til at vælge den passende proces i henhold til deres eget omkostningsbudget og samtidig sikre produktkvalitet. Nogle avancerede overfladebehandlingsprocesser, såsom ædelmetaludpladning og vakuumbelægning, kan give fremragende ydelse og udseendeffekter, men omkostningerne er høje og er kun egnede til lejligheder med ekstremt høje krav til produktydelse og kvalitet; For nogle almindelige produkter, der er produceret i stor skala, vælges lavpris- og omkostningseffektive overfladebehandlingsprocesser normalt, såsom galvanisering og maleri.

(Iii) svejsning, boring og anden behandling

I produktionsprocessen med metalstemplingsdele er det ifølge kravene til produktdesign ofte nødvendigt at udføre andre behandlingsprocedurer, såsom svejsning, boring og slibning på stemplingsdele. Disse processer er som forskellige bevægelser i en omhyggeligt arrangeret symfoni, der hver spiller en unik rolle og arbejder sammen for at forbedre produktfunktionen og strukturen.

Svejsning er en vigtig behandlingsmetode til at forbinde flere stemplingsdele eller andre dele til en helhed. Det er vidt brugt til fremstilling af metalprodukter. I bilproduktion samles bilkroppen fra mange stemplingsdele gennem svejseprocesser. Svejsningskvaliteten påvirker direkte den strukturelle styrke og sikkerhed i bilkroppen. Der er mange almindelige svejsemetoder. ARC -svejsning bruger den høje temperatur genereret af buen til delvist at smelte svejsestangen og svejsningen, så de smelter sammen for at opnå svejsning. Denne svejsemetode er enkel at betjene og har en bred vifte af applikationer. Det kan bruges til svejsning af forskellige metalmaterialer, men det har høje tekniske krav til operatører og er tilbøjelige til defekter som sprøjt og porer under svejsning. Gasafskærmet svejsningsanvendelser i inerte gasser (såsom argon, kuldioxid osv.) Til at danne et beskyttende lag i svejseområdet for at forhindre ilt, nitrogen osv. I luften i at have bivirkninger på svejsepoolen og derved forbedre svejsekvaliteten. Gasafskærmet svejsning har fordelene ved høj svejsekvalitet, lille deformation og høj produktionseffektivitet. Det bruges ofte til at svejse materialer såsom rustfrit stål og aluminiumslegeringer. Det er vidt brugt i felter som rumfart og skibsbygning, der kræver ekstremt høj svejsekvalitet. Laser svejsning bruger en højenergilaserstråle som en varmekilde til lokalt at smelte svejsningen for at opnå svejsning. Laser svejsning har fordelene ved høj energitæthed, hurtig svejsningshastighed, smal svejsning og en lille varmepåvirket zone. Det kan opnå svejsning med høj præcision og svejsning af høj kvalitet. Det er især velegnet til svejsning af nogle præcisionsdele og materialer, der er følsomme over for termisk deformation, såsom mikrokrikker og integrerede kredsløbsstifter i elektronisk udstyr.

Boring er en proces til behandling af huller i forskellige former og størrelser på stemplingsdele. Det er uundværligt i fremstillingen af mange produkter. I mekanisk fremstilling behandles monteringshuller, forbindelseshuller osv. På forskellige dele normalt ved boring. Når du borer, er det nødvendigt at vælge passende borebits og boreparametre i henhold til materialet, tykkelsen og hullets krav i stemplerne. For metalmaterialer med højere hårdhed, såsom legeringsstål og rustfrit stål, skal carbidøvelser anvendes, og boreboringen og tilførselshastigheden skal reduceres passende for at forhindre, at boret iført for hurtigt eller brud; For materialer med lavere hårdhed, såsom aluminiumslegering og kobberlegering, kan der anvendes højhastighedsståløvelser, og borehastigheden og tilførselshastigheden skal øges passende for at forbedre behandlingseffektiviteten. Under boringsprocessen bør der også rettes opmærksomhed på afkøling og smøring for at reducere temperaturen på boret, reducere slid og forbedre kvaliteten af boringen. Almindelig køling og smøremetoder inkluderer brugen af skærefluid og trykluft. Skæring af væske kan effektivt reducere temperaturen på boret og fjerne chipsene. Det kan også spille en smørrolle og reducere friktionen mellem boret og emnet; Trykluft bruges hovedsageligt til at afkøle boret og er velegnet til nogle lejligheder med strenge krav til den resterende skærevæske.

Slibning er en proces til trimning og polering af overfladen af stemplingsdele. Det kan fjerne defekter, ridser, oxidskala osv. På overfladen af stemplingsdele, gøre overfladen glattere og fladere og forbedre produktets udseende og overfladekvalitet. Slibning kan opdeles i to trin: ru slibning og fin slibning. Grov slibning bruger hovedsageligt værktøjer såsom slibningshjul og sandpapir til at fjerne store defekter og overskydende på overfladen af stemplingsdele for at gøre overfladen oprindeligt fladt; Fin slibning bruger finere sandpapir, poleringspasta og andre værktøjer til fint at polere overfladen for at opnå en højere grad af finish. Ved fremstilling af nogle avancerede produkter, såsom avancerede møbler og smykker, er overfladekvaliteten på stemplingsdele ekstremt høj. Slibeprocessen kræver flere fine operationer for at sikre, at overfladen når en spejllignende finish, der viser den avancerede kvalitet og udsøgte håndværk af produktet. Under slibeprocessen er det nødvendigt at være opmærksom på at kontrollere slibekraften og retning for at undgå overdreven slid eller ridser på overfladen af stemplingsdele, hvilket vil påvirke produktkvaliteten. På samme tid skal støv og affald, der genereres af slibning, renses op i tide for at sikre rengøring af arbejdsmiljøet og operatørernes helbred.

Vii. Kvalitetskontrol: Beskyt kontrolpunkterne strengt

(I) Omfattende proces med kvalitetsinspektion

Kvalitetsinspektion spiller en vigtig rolle i produktionsprocessen for metalstemplingsdele. Det er som en streng værge. Fra køb og opbevaring af råvarer til den endelige levering af produkter overvåges det nøje gennem hele processen for at sikre, at hver stemplingsdel opfylder designkravene og kvalitetsstandarderne, hvilket giver en solid garanti for produktkvalitet.

Råmaterialeinspektion er det første kontrolpunkt for kvalitetsinspektion, og dets betydning er indlysende. Kvaliteten af råmaterialer bestemmer direkte kvaliteten af stemplingsdele. Hvis råmaterialerne er mangelfulde eller ikke opfylder kravene, er det vanskeligt at fremstille produkter af høj kvalitet, selvom den efterfølgende behandlingsteknologi er udsøgt. Når man inspicerer råvarer, er det nødvendigt at teste de forskellige ydelsesindikatorer for materialerne strengt i henhold til relevante kvalitetsstandarder og specifikationer. For metalplader er det nødvendigt at kontrollere, om deres tykkelse er ensartet, og om tolerancen er inden for det tilladte interval, fordi afvigelsen af tykkelse kan påvirke den dimensionelle nøjagtighed og den danse virkning af stemplingsdele. Materialets hårdhed er også en af de vigtigste indikatorer. Forskellige stemplingsprocesser og produktkrav har forskellige regler om materialets hårdhed. Svigt i hårdheden til at imødekomme kravene kan få materialet til at revne eller deformere ujævnt under stemplingsprocessen. Analysen af kemisk sammensætning er også uundværlig. Gennem professionelt udstyr såsom spektrometre detekteres indholdet af forskellige elementer i materialet for at sikre, at det opfylder de tilsvarende materielle standarder og undgår at påvirke produktets ydelse på grund af unormal kemisk sammensætning. For eksempel, når de producerer nøglepostingdele af bilmotorer, er de kemiske sammensætningskrav til råvarer ekstremt strenge. En svag afvigelse i indholdet af visse legeringselementer kan føre til et fald i styrken, sejhed og andre egenskaber ved de stemplingsdele og derved påvirke motorens pålidelighed og levetid.

Inter-processinspektion er en kvalitetsinspektion af semi-færdigprodukter i hver proces under stemplingsprocessen. Det er som flere inspektionsstationer, der er oprettet på produktionskæden, som straks kan opdage og løse problemer i produktionsprocessen, forhindre defekter i at udvide i efterfølgende processer, reducere skrothastigheder og forbedre produktionseffektiviteten. Efter blankingsprocessen skal den dimensionelle nøjagtighed, Burr -situation og kvalitet af den blankingoverflade af de blankende dele kontrolleres. Dimensionel nøjagtighed påvirker direkte behandlingen af efterfølgende processer og den endelige samling af produktet. Ved at bruge præcisionsmålingsværktøjer såsom calipers og mikrometer, måles de vigtigste dimensioner af de blankende dele for at sikre, at de opfylder kravene i designtegningerne. Tilstedeværelsen af burrer påvirker ikke kun produktets udseende, men kan også forårsage skade på operatøren. På samme tid kan det forårsage skimmelseskade eller produktkvalitetsproblemer i efterfølgende processer. Derfor er det nødvendigt at omhyggeligt kontrollere størrelsen og fordelingen af burrs. Hvis burrerne overstiger det tilladte interval, skal der træffes afvisende foranstaltninger i tide. Kvaliteten af den blankingoverflade inkluderer overfladefremhed, fladhed osv. Disse faktorer vil påvirke produktets overfladekvalitet og den efterfølgende overfladebehandlingseffekt. Gennem visuel inspektion og værktøjer som ruhed måleinstrumenter evalueres blankingoverfladen for at sikre, at dens kvalitet opfylder kravene. Efter bøjningsprocessen skal vinklen, bøjningsradius og defekter, såsom revner i de bøjede dele, kontrolleres. Afvigelser i bøjningsvinkler og radius kan forårsage, at produktet ikke opfylder designkrav og påvirker samlingen og bruger ydelse. Værktøjer som vinkelmålingsinstrumenter og radiusmålere bruges til nøjagtigt at måle de bøjede dele, justere procesparametre i tide og sikre bøjningskvalitet. Revner er almindelige og alvorlige defekter i bøjningsprocessen. De vil reducere produktets styrke og pålidelighed i høj grad. Gennem visuel inspektion og ikke-destruktive testmetoder, såsom penetrationstest og magnetisk partikel-test, inspiceres de bøjede dele fuldt ud. Når der er fundet revner, analyseres årsagerne straks, og der træffes forbedringsforanstaltninger, såsom justering af bøjningsprocessen og forbedring af materialegenskaber.