I. Metalstemplingsdele: Hjørnestenen i industriel fremstilling

I det store landskab i den moderne industri er metalstemplingsdele som en uundværlig hjørnesten, der støtter udviklingen af mange industrier. Fra de biler, vi bruger til daglig rejse til den blændende række af elektriske apparater derhjemme; Fra de elektroniske produkter på skrivebordet til metalkomponenterne på byggepladsen er metalstemplingsdele overalt. Med sine unikke fordele og brede anvendelighed er de dybt integreret i alle aspekter af menneskelig produktion og liv.

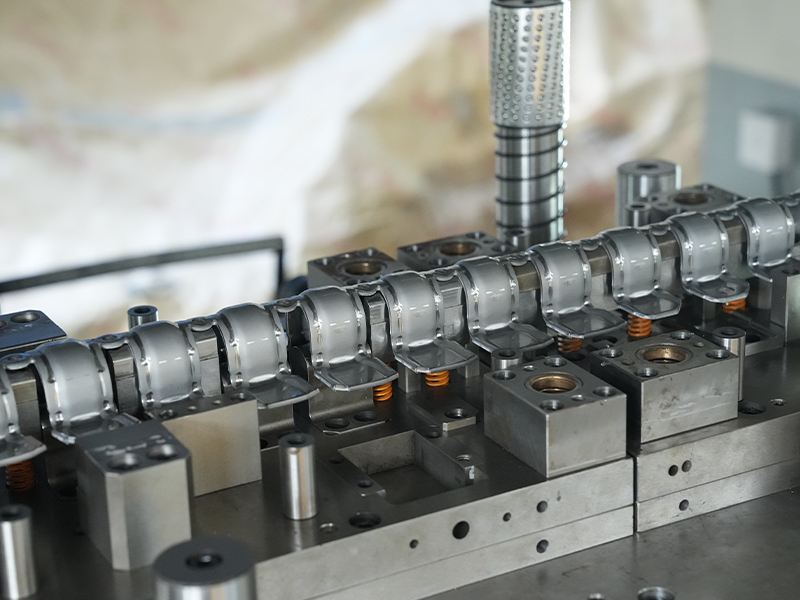

Bilproduktionsindustrien er et af de vigtige anvendelsesområder for metalstemplingsdele. Fødselen af en bil kræver hundreder eller tusinder af metalstemplingsdele for at arbejde sammen. Kropsskallen, dørkarmen og forskellige motordele er for det meste fremstillet af metalstemplingsteknologi. Disse stemplingsdele giver ikke kun bilen en solid struktur og sikrer sikkerhed under kørsel, men bestemmer også udseendet og aerodynamisk ydelse af bilen til en vis grad. Ved at tage bilkroppen som et eksempel kan dens komplekse buede overflade og præcise størrelseskrav kun opnås gennem avanceret metalstemplingsteknologi. Eftersom bilindustriens forfølgelse af let og energibesparende bliver stærkere og stærkere, innoverer metalstemplingsdele konstant i materialevalg og procesdesign, der stræber efter at reducere vægt og energiforbrug og samtidig sikre styrke.

I elektronikindustrien spiller metalstemplingsdele også en vigtig rolle. I elektroniske produkter såsom mobiltelefoner, computere og tablets er et stort antal metaldele, såsom skaller, interne parenteser, stik osv., Mesterværker af metalstemplingsdele. Disse stemplingsdele skal have høj præcision og god ledningsevne og korrosionsbestandighed for at imødekomme de strenge krav fra elektroniske produkter til ydeevne og pålidelighed. For eksempel må metalskallen på en mobiltelefon ikke kun være tynd og smuk, men også være i stand til effektivt at beskytte elektromagnetisk interferens og beskytte det interne kredsløb; Opvarmningsopkastet på en computer skal fremstilles gennem en stemplingsproces for at skabe en kompleks finstruktur for at forbedre varmeafledningseffektiviteten.

Hjemmeapparatindustrien er også et vigtigt marked for metalstemplingsdele. Mange af skaller, indre tanke, parenteser og andre dele af husholdningsapparater såsom køleskabe, vaskemaskiner, klimaanlæg og mikrobølgeovne produceres ved hjælp af metalstemplingsprocesser. Disse stemplingsdele må ikke kun sikre tilstrækkelig styrke og stabilitet, men også opfylde kravene til skønhed og let behandling. Samtidig med den intelligente og personaliserede udvikling af hjemmeapparatindustrien har design og fremstilling af metalstemplinger også stillet højere udfordringer, og nye materialer og processer skal kontinuerligt udvikles for at opnå differentieret konkurrence af produkter.

Konstruktionsfeltet er også uadskilleligt fra støtte fra metalstemplinger. Fra stålstrukturrammen for store bygninger til små komponenter såsom døre, vinduer, gardinvægge og beskyttelsesrammer spiller metalstemplinger en vigtig rolle. I bygninger i stålkonstruktion bruges stemplinger til at forbinde hovedkomponenter såsom stålbjælker og stålkolonner for at sikre stabiliteten af bygningsstrukturen; I dør- og vinduesfremstilling bruges stemplinger til at fremstille vinduesrammer, vinduesrammer, hængsler, håndtag og andre komponenter, der påvirker forseglingen, lydisoleringen og levetiden for døre og vinduer. Desuden har byggebranchen strenge standarder for de brandsikre, rustfast og korrosionsbestandige egenskaber ved metalstemplinger, som også fremmer den kontinuerlige forbedring af relaterede materialer og processer.

Det kan ses, at metalstemplinger indtager en uerstattelig position i den moderne industri, og deres kvalitet og ydeevne påvirker direkte kvaliteten og markedets konkurrenceevne for nedstrøms produkter. I fremstillingsprocessen med metalstemplinger er udvælgelsen af metalmaterialer uden tvivl et af de mest kritiske forbindelser. Forskellige metalmaterialer har deres egne unikke fysiske, kemiske og mekaniske egenskaber, der bestemmer deres ydeevne i stemplingsbehandling og applikationsscenarierne efter at have været lavet til stemplingsdele. Derfor er en dybdegående diskussion om, hvilken metal der er det bedste valg til metalstemplingsdele, afgørende betydning for at forbedre kvaliteten af stemplingsdele, reducere produktionsomkostninger og udvide påføringsområder. Dette er ikke kun fokus for praktikere af metalstemplingsindustrien, men også et vigtigt emne for at fremme forbedringen af hele det industrielle produktionsniveau.

Ii. Strenge krav til stemplingsproces på metalmaterialer

I det nøjagtige og komplekse fremstillingsfelt inden for metalstempling er metalmaterialer som hovedpersonerne i denne procesfest. Kvaliteten af deres præstation bestemmer direkte kvaliteten og ydeevnen for stemplingsdele og påvirker derefter kvaliteten af hele industriproduktet. Stemplingsprocessen fremsætter multidimensionelle og ekstremt strenge krav til metalmaterialer. Disse krav dækker nøgleaspekter, såsom materialemaskbarhed, styrke og hårdhed, korrosionsbestandighed, overfladekvalitet og udseende. Hver dimension spiller en uundværlig rolle i stemplingsprocessen. De er indbyrdes forbundne og gensidigt begrænset og bygger sammen kvalitetshjørnestenen i fremstilling af metalstemplingsdele.

(I) Fremragende bearbejdelighed

På scenen med metalstempling er god plasticitet og tilhørighed hjørnestenene for metalmaterialer at skinne. Plasticitet, som en magisk shaper, giver metal muligheden for at ændre sin form frit under stemplingsprocessen, så den nøjagtigt kan forme forskellige komplekse og delikate former i omfavnelsen af formen i henhold til den forudindstillede plan. Forfalskelighed er som en dygtig håndværker, der sikrer, at metallet kan deformere jævnt, når den udsættes for stærkt pres uden brud eller revnerdefekter. Den perfekte kombination af de to er nøglen til den glatte passage af metalmaterialer gennem stemplingsprocesstesten.

Tag stemplingen af kropspaneler i bilproduktion som et eksempel. Disse paneler er ikke kun komplekse i form, såsom hætter, døre osv., Med et stort antal kurver og overflader, men har også ekstremt høje dimensionelle nøjagtighedskrav. Under stemplingsprocessen skal metalplader have god plasticitet for glat at fylde formhulrummet under formenes tryk og danne en præcis form. På samme tid sikrer forringbarhed arkets stabilitet under deformation og undgår revner forårsaget af lokal stresskoncentration. Hvis bearbejdeligheden af metalmaterialer ikke er god, er det som en danser, der mangler talent og har svært ved at gå på scenen og ikke kan gennemføre yndefulde bevægelser. I den faktiske produktion har der været tilfælde, hvor de valgte metalmaterialer har utilstrækkelig plasticitet. Når man stempler sidepanelerne i billegemer, vises et stort antal revner i bøjningsdelene af pladerne, hvilket resulterer i skrotning af alle stemplede dele i denne batch. Dette medfører ikke kun stort materialeaffald, men påvirker også alvorligt produktionsfremskridt og øger produktionsomkostningerne.

Almindelige stemplingsmaterialer, såsom stål, aluminium, kobber og rustfrit stål, har deres egne fordele ved bearbejdelighed. Stål er vidt brugt inden for stemplingsfeltet på grund af dets høje styrke og gode plasticitet og kan opfylde kravene i forskellige stemplingsprocesser; Aluminium favoriseres i felter med strenge vægtkrav, såsom rumfart og bilens letvægt, på grund af dets lette vægt og gode plasticitet; Kobber har god ledningsevne og plasticitet og bruges ofte til at fremstille stemplingsdele i elektroniske komponenter; Rustfrit stål spiller en vigtig rolle i lejligheder med høje krav til korrosionsbestandighed på grund af dens fremragende korrosionsbestandighed og visse plasticitet.

(Ii) høj styrke og høj hårdhed

Når metalstemplingsdele fødes fra formen, påtager de sig deres respektive missioner og bærer forskellige kræfter og pres i forskellige applikationsscenarier. Derfor skal de metalmaterialer, der er valgt til stemplingsdele, have tilstrækkelig styrke og hårdhed, hvilket er som at lægge et lag med fast rustning på stemplingsdele, så de effektivt kan modstå deformation og slid under service og sikre produktets kvalitet og levetid.

Ved fremstilling af bilmotorer er motorens forbindelsesstang en vigtig stemplingsdel. Under driften af motoren skal den modstå enorme periodiske inerti og eksplosive kræfter. Størrelsen og retning af disse kræfter ændrer sig konstant, hvilket stiller ekstremt høje krav til styrken og hårdheden af forbindelsesstangen. Hvis styrken af forbindelsesstangmaterialet er utilstrækkeligt, kan det deformeres eller endda bryde under langvarig høj belastning, hvilket forårsager motorfejl og påvirker bilens ydelse og sikkerhed. Ifølge statistikker er der mange tilfælde af bilfejl forårsaget af motorforbindelsesstangstyrkeproblemer, som ikke kun bringer stor ulemper for bilejere, men også forårsager enorme økonomiske tab for bilproducenter.

Inden for rumfart er de fleste af de strukturelle dele af fly lavet af metalstemplingsdele. Under flyvningen af flyet skal disse strukturelle dele modstå påvirkningen af komplekse aerodynamiske kræfter, vibrationsbelastninger, temperaturændringer og andre faktorer. For eksempel skal flyets vingestråle, som en vigtig understøttende komponent i flystrukturen, have ekstremt høj styrke og hårdhed for at sikre stabiliteten og sikkerheden på vingen under flyvningen. På samme tid for at reducere flyets vægt og forbedre flyvepræstationerne er der også strenge krav til materialets styrke-til-vægt-forholdet, hvilket kræver omhyggelig optimering i materialevalg og design.

(Iii) Fremragende korrosionsbestandighed

I den virkelige verden står metalstemplinger ofte over for hårde arbejdsmiljøer. De udsættes enten for fugtig luft og i tæt kontakt med fugt og ilt; Eller de er placeret i et industrielt miljø, der indeholder forskellige kemikalier og eroderet af ætsende medier såsom syrer og alkalier. I et sådant miljø, hvis metalstemplinger ikke har fremragende korrosionsbestandighed, vil de være som en båd, der svinger i vinden og regnen, og vil snart blive nedsænket af bølgerne af korrosion og oxidation og mister deres originale ydeevne og funktioner.

Tag metal reklametavler brugt udendørs som et eksempel. De udsættes for vind, regn, sol og regn året rundt. Fugtigheden, ilt i luften og forurenende stoffer, såsom svovldioxid og nitrogenoxider i industrielt affaldsgas, korroderer overfladen af metalstemplingsdele af reklametavlerne. Hvis det valgte metalmateriale har dårlig korrosionsbestandighed, vises Rust snart på overfladen af billboard, som ikke kun vil påvirke udseendet, men også reducere den strukturelle styrke på billboard og forkorte dens levetid. Anvendelsen af rustfrit stål med god korrosionsmodstand eller metalmaterialer med overflade-anti-korrosionsbehandling for at fremstille Billboard-stemplingsdele kan effektivt modstå korrosion og opretholde skønheden og integriteten af billboard.

I den kemiske industri skal metalstemplingsdele i mange udstyr kontakte forskellige ætsende medier, såsom stærke syrer og alkalier. For eksempel er agitatorbladene og rørstik i reaktoren tilbøjelige til korrosionssvigt under den langsigtede virkning af ætsende medier. Ydelsen af forskellige metaller i det samme ætsende miljø er markant forskellig. Rustfrit stål har god korrosionsbestandighed, fordi det kan danne en tæt oxidfilm på dens overflade. Det er vidt brugt i kemisk udstyr; Mens almindeligt kulstofstål snart er korroderet og perforeret i det samme ætsende miljø og ikke kan opfylde brugskravene. Ved at sammenligne korrosionshastigheden og korrosionsmorfologien af forskellige metaller i det samme korrosionsmiljø, kan vi tydeligt se vigtigheden af korrosionsbestandighed for metalstemplingsdele.

(Iv) Fremragende overfladekvalitet og udseende

I dagens meget konkurrencedygtige markedsmiljø har forbrugerne stadig højere krav til produkter. De er ikke kun opmærksomme på ydelsen og kvaliteten af produkterne, men har også højere og højere æstetiske krav til udseendet af produkter. Som en vigtig del af produktet påvirker overfladekvaliteten og udseendet af metalstemplingsdele direkte det samlede image og markedskonkurrenceevne for produktet.

Tag elektroniske produkter som et eksempel. Metalskaller af mobiltelefoner, tablets osv. Behøver ikke kun at have god styrke og varmeafledning ydeevne, men kræver også glatte og flade overflader uden defekter såsom mangler og ridser. Overfladekvaliteten og udseendet af disse skaller er direkte relateret til forbrugernes første indtryk af produktet og deres ønske om at købe. Hvis overfladekvaliteten på metalstemplingsdele er dårlig, med åbenlyse ridser, grober eller deformation, vil det være vanskeligt at vinde forbrugernes fordel, selvom produktets indre ydeevne er god. Der var engang et elektronikfirma, der ikke korrekt kontrollerede overfladekvaliteten på stemplingsdele, når man producerede mobiltelefonmetalskaller, hvilket resulterede i et stort antal ridser og mangler på en batch af mobiltelefonskaller. Efter at produkterne var lanceret på markedet, modtog de et stort antal klager fra forbrugere, som ikke kun påvirkede virksomhedens omdømme, men også forårsagede enorme økonomiske tab.

I hjemmeapparatindustrien har skaller af husholdningsapparater såsom køleskabe og vaskemaskiner også strenge krav til overfladekvalitet og udseende. Disse skaller må ikke kun være smukke og generøse, men også lette at rengøre og vedligeholde. Brug af metalstemplingsdele med god overfladekvalitet til at fremstille skaller af hjemmeapparater kan forbedre den samlede kvalitet af hjemmeapparater og møde forbrugernes forfølgelse af smukke og komfortable hjemmemiljøer. På samme tid kan god overfladekvalitet også reducere vanskeligheden og omkostningerne ved overfladebehandlingsprocesser og forbedre produktionseffektiviteten.

III. Analyse af ydelsen af almindelige metalmaterialer i stempling

I det nøjagtige og komplekse fremstillingsfelt inden for metalstempling er udvælgelsen af metalmaterialer som en nøglebeslutning, der er direkte relateret til kvalitet, ydeevne og anvendelse af stemplingsdele. Forskellige metalmaterialer viser deres egen stil på stemplingstrinnet med deres unikke fysiske, kemiske og mekaniske egenskaber og bliver en uundværlig og vigtig rolle i industriel fremstilling. Lad os analysere ydelsen af flere almindelige metalmaterialer i stempling og udforske deres fordele og egenskaber.

(I) Aluminium: En kombination af lethed og korrosionsbestandighed

Aluminium, som et ikke-jernholdigt metal, der er meget foretrukket inden for metalstempling, skiller sig ud blandt mange metalmaterialer med sin unikke charme. Det er relativt overkommeligt, hvilket muliggør effektiv omkostningskontrol i storstilet stempelproduktion og bringer betydelige økonomiske fordele for virksomheder. Det, der er mere bemærkelsesværdigt, er, at aluminium har et fremragende forhold mellem styrke og vægt, som er som en magisk nøgle, der åbner døren til let fremstilling. Inden for bilproduktion med de stadig strengere krav til miljøbeskyttelse og energibesparelse har bilproducenter vendt deres opmærksomhed på aluminiumsstemplingsdele. Efter de vigtigste dele af bilmotorblokken, kropsrammen osv. Er lavet af aluminiumsstemplingsdele, reduceres vægten af hele køretøjet kraftigt, mens styrken overhovedet ikke reduceres. Dette forbedrer ikke kun bilens brændstoføkonomi og reducerer udstødningsemissioner, men forbedrer også køretøjets håndteringsydelse og accelerationsydelse, hvilket bringer forbrugerne en bedre køreoplevelse. I henhold til relevante data kan biler, der bruger aluminiumsstemplingsdele, reducere brændstofforbruget med 10% - 15% og udstødningsemissioner med 15% - 20% sammenlignet med traditionelle stålbiler.

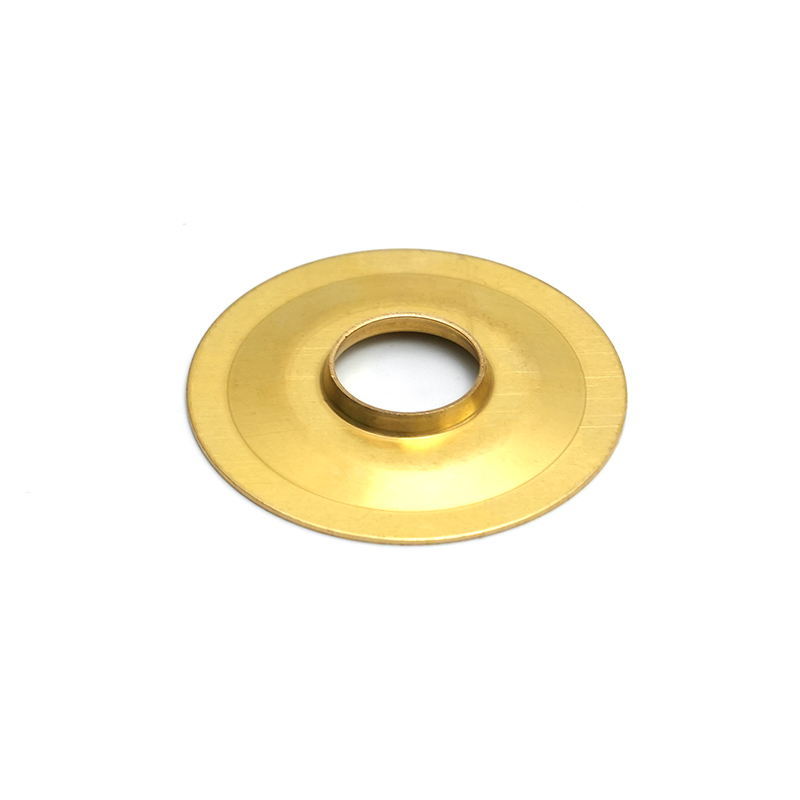

Inden for rumfarten spiller aluminium en uerstattelig rolle. Kravene til vægt af fly er næsten hårde, fordi hvert gram vægttab betyder, at mere brændstof kan bæres, en længere afstand kan fløjes, eller mere udstyr kan bæres. Aluminiumsstemplingsdele er blevet et ideelt materiale til flyvinger, skrogning, motordele osv. På grund af deres lette vægt og høje styrke. F.eks. Bruger Boeing Series -fly et stort antal aluminiumsstemplingsdele, som gør det muligt for flyet at opnå let design og forbedre flyveffektivitet og ydeevne og samtidig sikre strukturel styrke og sikkerhed. På samme tid har aluminium også god korrosionsbestandighed, hvilket gør det muligt for den at opretholde stabil ydeevne i barske miljøer som fugtighed, syre og alkali. I det marine miljø er aluminiumsstemplingsdele vidt brugt til fremstilling af skibe, såsom skrogstrukturer, dækudstyr osv., Som effektivt kan modstå erosion af havvand og forlænge levetiden for skibe. Derudover er aluminium ikke-giftig og ufarlig, hvilket gør det også meget nyttigt inden for felter med ekstremt høje krav til hygiejne og sikkerhed, såsom fødevareemballage og medicinsk udstyr. Under efterbehandlingsprocessen, selvom aluminium ikke kræver yderligere belægning til beskyttelse, kan anodisering ikke kun forbedre dens udseende yderligere, men også væsentligt forbedre dens korrosionsbestandighed og imødekomme forskellige brugernes forskellige behov for produktudseende og ydeevne.

(Ii) Rustfrit stål: Et symbol på fasthed og holdbarhed

Rustfrit stål, en sort metal, der indeholder en stor mængde krom, molybdæn og nikkel, er som en kriger i rustning, der viser fremragende ydelse i en verden af metalstempling. Dens korrosionsmodstand er unik. Uanset om det er i fugtig luft eller i ætsende kemiske medier, kan stemplingsdele i rustfrit stål holde sig til deres stolper og er ikke lette at rustne og korrodere. I den kemiske industri er udstyr såsom reaktorer, rørledninger og ventiler ofte i tæt kontakt med forskellige ætsende medier, såsom stærke syrer og alkalier. Rustfrit stål er blevet det foretrukne materiale til dette udstyr på grund af dets fremragende korrosionsbestandighed. Reaktorer lavet af Stemplingsdele i rustfrit stål Kan modstå den dobbelte test med høj temperatur, højt tryk og meget ætsende medier, hvilket sikrer den glatte fremskridt med kemiske reaktioner, samtidig med at man reducerer vedligeholdelsesomkostningerne og udskiftningsfrekvensen af udstyr. I fødevareforarbejdningsindustrien er hygiejne og sikkerhed af vital betydning. Stemplinger i rustfrit stål er ikke kun korrosionsbestandige, men også lette at rengøre og desinficere og opfylder strenge hygiejnestandarder. De er vidt brugt til fremstilling af fødevareforarbejdningsudstyr, bordservice osv.

Rustfrit stål har også egenskaberne ved ikke-magneticitet, hvilket gør det til at spille en vigtig rolle på nogle områder, der er følsomme over for magnetisme, såsom elektronisk udstyr og medicinsk udstyr. I elektronisk udstyr bruges rustfrie stålstemplinger til at fremstille afskærmningsdæksler, huse og andre komponenter, som effektivt kan beskytte elektromagnetisk interferens og sikre den normale drift af elektronisk udstyr. Dens gode slidstyrke er også et højdepunkt. Inden for mekanisk fremstilling bruges ofte rustfrit ståling af rustfrit stål til fremstilling af lejer, gear, aksler og andre dele. De kan modstå langvarig friktion og slid og forbedre levetiden og pålideligheden af mekanisk udstyr. Desuden kræver rustfrit stål ikke elektroplettering, hvilket ikke kun reducerer produktionsprocessen og omkostningerne, men også undgår de miljøforureningsproblemer, der kan være forårsaget af elektropletteringsprocessen. Derudover har rustfrit stål også egenskaberne ved varmebehandling. Gennem passende varmebehandlingsprocesser kan dens styrke, hårdhed og sejhed forbedres yderligere for at imødekomme behovene i forskellige tekniske applikationer. I high-end-felter som rumfart og nationalt forsvar er rustfrit stempelstemplingsdele i vid udstrækning brugt i nøgledele såsom flys strukturelle dele, motordele, våben og udstyr på grund af deres fremragende omfattende ydelse, hvilket giver solid materiale støtte til udviklingen af disse felter.

(Iii) Lavt kulstofstål: Et økonomisk og praktisk valg

Lavt kulstofstål, med sine økonomiske og praktiske egenskaber, indtager et vigtigt sted inden for metalstempling. Dens omkostninger er relativt lave, hvilket effektivt kan reducere produktionsomkostningerne og forbedre virksomhedens markedskonkurrenceevne, når masseproducerende metalstemplingsdele. På samme tid har stål med lavt kulstofbelægning høj styrke. Selvom det kan være lidt ringere end nogle højstyrke-legeringsstål i styrke, er dens styrke tilstrækkelig til at imødekomme kravene i mange konventionelle applikationsscenarier. Dens holdbarhed bør ikke ignoreres. Det kan fungere stabilt under forskellige arbejdsmiljøer og er ikke let at skade. Materialer med lavt kulstofstofstål fås i to former: flad og opviklet, hvilket giver stor bekvemmelighed til stemplingsbehandling. Lavt kulstofstål i flad form er velegnet til at fremstille nogle stemplingsdele med enkle former og store størrelser, såsom skallen og beslaget af stort udstyr; Mens lavt kulstofstål i coiled form er mere velegnet til kontinuerlig stemplingbehandling, hvilket kan forbedre produktionseffektiviteten og reducere produktionsomkostningerne. Det bruges ofte til at fremstille nogle små, masseproducerede stemplingsdele, såsom stifter af elektroniske komponenter, hardwaretilbehør osv.

Med sine fordele ved lave omkostninger og høj styrke kan lavt kulstofstål fremstille forskellige typer dele til en lavere enhedspris for at imødekomme forskellige industriers forskellige behov. Inden for tætningsteknologi bruges ofte lavt kulstofstålstemplingsdele til fremstilling af tætningspakninger, forseglingsringe og andre dele. Dens gode sejhed og plasticitet kan sikre, at tætningen passer tæt med tætningsoverfladen, opnår en god tætningseffekt og forhindrer lækage af væske eller gas. I bilindustrien er lavt kulstofstål endnu mere udbredt. Mange af kroppens strukturelle dele, chassisdele og indvendige dele af biler er stemplet med lavt kulstofstål. For eksempel har de indre paneler af bildøre og hætter visse krav til styrke og formbarhed. Lavt kulstofstål kan perfekt opfylde disse krav gennem rimelig stemplingsproces og dø -design, samtidig med at de giver pålidelige materialemuligheder til bilproducenter til en lavere pris. I græsplæne og haveanvendelser bruges stemplinger med lavt kulstofstof til fremstilling af plæneklipperblade, havearbejde, hegn og andre produkter. Deres robuste og holdbare egenskaber kan tilpasse sig barske udendørs arbejdsmiljøer og give brugerne langvarig og pålidelig brugsoplevelse.

(Iv) Kobber og messing: Repræsentanter for unikke egenskaber

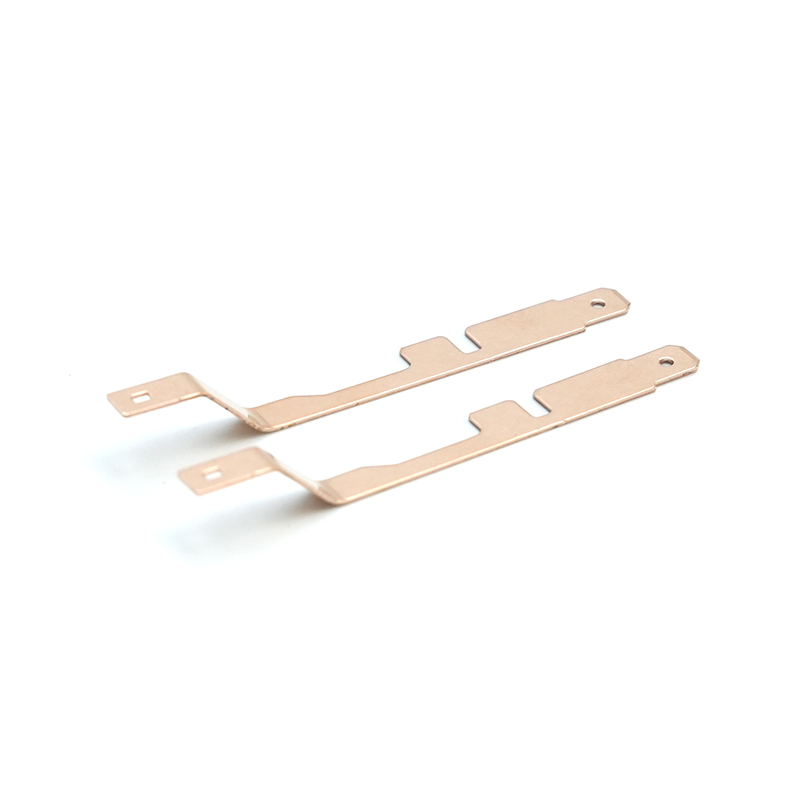

Kobber, et metal med unik charme, har vist mange bemærkelsesværdige egenskaber inden for metalstempling. Det er let at danne, som en føjelig danser, og kan let omdannes til forskellige komplekse former under vejledning af stemplingen. Denne funktion gør kobber meget velegnet til den hurtige produktion af sømløse komponenter i ét stykke og er perfekt kompatible med kolde dannende processer. Under den kolde formningsproces vil kobber gradvist hærde og derved forbedre styrken og hårdheden af stemplingsdele. Kobber har også fremragende korrosionsbestandighed. I fugtig luft kan det danne en tæt oxidfilm på overfladen for at forhindre yderligere korrosion, hvilket gør det muligt for kobberstemplinger at opretholde god ydelse i lang tid i udendørs miljøer. Dens naturlige hygiejniske egenskaber gør det populært inden for industrier som medicinsk, mad og drikke. På det medicinske område bruges kobberstemplinger ofte til at fremstille dele af medicinsk udstyr, såsom kirurgiske instrumenter, husholdningshuse osv. Dets hygiejniske egenskaber hjælper med at reducere bakterievækst, reducere risikoen for infektion og sikre patienternes sundhed og sikkerhed. I fødevare- og drikkevareindustrien bruges kobberstemplinger til fremstilling af fødevareforarbejdningsudstyr, drikkevarelinjer osv. Og vil ikke have nogen bivirkninger på kvaliteten og sikkerheden af mad og drikkevarer.

Messing, som en kobber-zinklegering, arver mange gavnlige egenskaber ved kobber. Det har en glat overflade, der gør messingstemplinger smukkere i udseende og kan imødekomme nogle applikationsscenarier med høje udseendekrav uden overdreven overfladebehandling. Dens korrosionsmodstand er også ganske fremragende, og den kan opretholde stabil ydeevne i mange miljøer og påvirkes ikke let af korrosion. Desuden har messing også god ledningsevne, hvilket får den til at skinne inden for elektronik. I elektroniske enheder bruges messingstemplinger ofte til fremstilling af stik, stikkontakter, switches og andre komponenter, som kan sikre stabil transmission af strøm og den normale drift af elektronisk udstyr. For eksempel bruges messingstemplinger i elektroniske produkter såsom mobiltelefoner og computere som interne forbindelsesdele. Deres gode ledningsevne og pålidelighed er en af de vigtigste faktorer for at sikre den stabile ydelse af elektroniske produkter. På samme tid har messing god bearbejdelighed. Gennem stemplingsprocessen kan forskellige højpræcisionsformede dele fremstilles for at imødekomme udviklingsbehovet i elektronikindustrien til miniaturisering og præcision af dele.

Iv. Flere faktorer, der bestemmer det bedste metal

(I) Brugsscenarier og præstationskrav

Forskellige industrier og produkter har forskellige ydelseskrav til metalstemplingsdele, hvilket gør det nødvendigt at vælge metalmaterialer som en præcis navigator med fokus på brugsscenarier og ydelseskrav. I det enorme og komplekse felt inden for bilproduktion spiller metalstemplingsdele en nøglerolle i opbygningen af en solid krop af bilen. Bilens kropsstruktur, såsom bjælker, A-søjler, B-søjler osv., Er udsat for forskellige spændinger under køretøjets køreproces, herunder bøjningsspænding, trækspænding og påvirkningsstress. Disse dele skal have ekstremt høj styrke og påvirkningsmodstand for at sikre, at de effektivt kan beskytte passagerernes liv i bilen i ekstreme situationer som kollisioner. Stål med høj styrke, såsom varmformet stål, er et ideelt materiale til strukturelle dele af bilkrop, fordi det kan opnå ultrahøj styrke og god duktilitet efter opvarmning af høj temperatur og hurtig køling af varmformningsproces. I henhold til statistikker er energiabsorptionskapaciteten for bilkropsstrukturelle dele lavet af varmformet stål i kollision 30% - 50% højere end for almindeligt stål, hvilket i høj grad forbedrer bilens passive sikkerhedsydelse.

Motordele af biler, såsom krumtapaksler og forbindelsesstænger, udsættes for enorme inertielle kræfter og periodiske vekslende belastninger, når motoren kører i høj hastighed. Disse dele kræver ikke kun høj styrke og høj hårdhed, men skal også have god slidstyrke og træthedsstyrke for at sikre den langsigtede stabile drift af motoren. Legeringsstål, såsom chrom-molybdæn-legeringsstål, forbedrer markant styrken, hårdhed og slidbestandighed af stål ved at tilsætte legeringselementer såsom krom og molybdæn og forbedrer på samme tid dens træthedsydelse og bliver et af de foretrukne materialer til motordele. Med hensyn til bilindvendige og udvendige dele, såsom instrumentbræt og dørhåndtag, ud over visse krav til styrke og hårdhed, fokuserer de også på æstetik, korrosionsbestandighed og struktur af materialerne. Aluminiumslegeringer er vidt brugt til fremstilling af bilindvendige og udvendige dele på grund af deres lette vægt, skønhed og korrosionsbestandighed, hvilket ikke kun reducerer bilkroppen, men forbedrer også bilens samlede struktur og kvalitet.

I elektronikindustrien er metalstemplingsdele som de nøjagtige knogler og nerver af elektronisk udstyr med næsten strenge krav til ledningsevne og præcision. Ved at tage mobiltelefoner som et eksempel skal bundkortstik, afskærmningsdæksler, antenner og andre stemplingsdele inde i mobiltelefonen have god ledningsevne for at sikre stabil signaltransmission og normal drift af elektronisk udstyr. Kobber og dets legeringer, såsom fosforbronze og berylliumbronze, er blevet almindelige materialer til stempling af dele såsom elektroniske stik og fjederark på grund af deres fremragende ledningsevne og god elasticitet. Ved fremstilling af metalskaller til mobiltelefoner opfylder aluminiumslegeringer med deres lette vægt, høje styrke og god formbarhed ikke kun kravene til mobiltelefoner til tyndhed og fasthed, men opnår også et rigt og mangfoldigt udseende gennem overfladebehandlingsprocesser såsom anodisering og forbedrer den visuelle skønhed og fornemmelse af mobiltelefoner.

Computerradiatorstemplingsdele skal have god termisk ledningsevne og varmeafledning ydeevne for at sikre, at computeren effektivt kan sprede varme under langvarig drift og undgå ydelsesnedbrydning eller hardwareskade på grund af overophedning. Kobber og aluminium er blevet de vigtigste materialer til computerradiatorstemplingsdele på grund af deres gode termiske ledningsevne. Blandt dem har kobber en høj termisk ledningsevne og er velegnet til avancerede computerradiatorer med ekstremt høje varmeafledningskrav; mens aluminium er mere udbredt i almindelige computerradiatorer på grund af dets lave omkostninger og lette vægt. På samme tid, for at forbedre varmeafledningseffektiviteten af radiatoren, vedtager stemplingsdele normalt komplekst finstrukturdesign, som kræver, at metalmaterialer har god bearbejdning og være i stand til at producere høj præcision, komplekse formede finner gennem stemplingsproces.

(Ii) Omkostningsovervejelse: Udvalg af omkostninger-performance

I den materielle selektionsproces for metalstemplingsdele er omkostningsfaktoren som en skala, der ikke kan ignoreres, som altid påvirker beslutningstagerens valg. Omkostningsovervejelse er ikke begrænset til købsprisen for metalmaterialer, men et komplekst system, der dækker den materielle pris, behandlingsomkostninger og omfattende omkostninger, der er anlagt af levetid. Det er nødvendigt at foretage en præcis afvejning mellem præstationskrav og økonomisk gennemførlighed for at maksimere omkostningsprestationer.

Priserne på forskellige metalmaterialer er som ujævne toppe med betydelige forskelle. Stål, som et meget anvendt grundlæggende metalmateriale, er relativt overkommelig på grund af dets rigelige ressourcer og modne produktionsproces. I storstilet metalstemplingsproduktion, såsom stålkonstruktioner til konstruktion og dele af almindeligt maskiner, er stål blevet det foretrukne materiale på grund af dets lave omkostningsfordel. Ved at tage de hot-rullede stålplader, der ofte bruges i byggebranchen som et eksempel, er deres priser relativt stabile, og de kan effektivt kontrollere omkostningerne for bygherrer, mens de opfylder kravene til bygningsstrukturstyrken. Nogle sjældne metaller, såsom titanium og nikkel, er imidlertid sjældne i jordens skorpe og vanskelige at mine og forfine, hvilket resulterer i høje priser. Titanium metal har på grund af dets fremragende korrosionsbestandighed, høj styrke og lav densitet vigtige anvendelser inden for avancerede områder såsom rumfart og medicinsk. Imidlertid gør dens høje pris det vanskeligt at anvende den i stor skala i nogle omkostningsfølsomme industrier. For eksempel i almindelig bilfremstilling, selvom titanlegeringer kan reducere væggen af bilkroppen markant og forbedre brændstoføkonomien på grund af de høje omkostninger, bruges de i øjeblikket kun i centrale dele af et par avancerede modeller.

Behandlingsomkostninger er også en vigtig faktor, der påvirker de samlede omkostninger ved metalstemplingsdele. Forskellige metalmaterialer har forskellige krav til udstyr, forme og processer under stempling, hvilket direkte fører til forskelle i behandlingsomkostninger. Nogle metaller med højere hårdhed, såsom rustfrit stål, kræver større stansekraft og mere slidbestandige forme under stempling, hvilket ikke kun øger energiforbruget af udstyret og tabet af formen, men kan også føre til en udvidelse af behandlingscyklussen og derved øge behandlingsomkostningerne. I modsætning hertil kræver nogle metaller med bedre plasticitet, såsom aluminiumslegeringer, mindre stansekraft under stempling, formenes levetid er relativt lang, behandlingseffektiviteten er høj, og behandlingsomkostningerne er relativt lav. Ved at tage produktionen af bilmotorhætter som et eksempel bruges aluminiumslegeringsmaterialer til stempling. På grund af sin gode behandlingsydelse kan stempling afsluttes på kortere tid, og formen er vedligeholdelsesomkostninger lav; Hvis materialer til rustfrit stål bruges, kræves ikke kun et større tonnage -stemplingsudstyr, men formsliten er også mere alvorlig, og behandlingsomkostningerne vil stige markant.

Ud over materielle priser og forarbejdningsomkostninger kan de omfattende omkostninger, der er anlagt af levetiden for metalstemplingsdele, ikke ignoreres. Selvom nogle metalmaterialer har en høje indledende købsomkostning, har de fremragende korrosionsmodstand, slidstyrke og træthedsstyrke og kan opretholde god ydelse under langvarig brug, reducere hyppigheden af reparationer og udskiftninger og dermed reducere de samlede brugsomkostninger. I kemisk udstyr har rør og containere lavet af rustfrit stålstemplinger for eksempel en højere indkøbsomkostninger end almindeligt kulstofstål, men fordi rustfrit stål har fremragende korrosionsbestandighed og kan betjene stabilt i lang tid i harh -miljøer, såsom stærke syrer og alkalier, reducerer det udstyr og udskiftningsomkostninger. På lang sigt har det en højere omkostningseffektivitet. Tværtimod vil nogle billige metalmaterialer, hvis de let beskadiges under brug og skal udskiftes ofte, ikke kun øge vedligeholdelsesomkostningerne, men også kan forårsage produktionsafbrydelser og forårsage større økonomiske tab. I nogle brancher med høje krav til produktionskontinuitet, såsom elektronisk fremstilling og fødevareforarbejdning, vil nedetid for vedligeholdelse af udstyr give enorme økonomiske tab. Derfor er det især vigtigt at vælge metalstemplingsmaterialer med lang levetid og høj pålidelighed.

(Iii) Tilpasningsevne for behandlingsteknologi

I den nøjagtige verden af metalstempling er tilpasningsevnen mellem behandlingsteknologi og metalmaterialer som en udsøgt dans. De to samarbejder og påvirker hinanden og bestemmer sammen kvaliteten og produktionseffektiviteten af stemplingsdele. Forskellige metalmaterialer med deres unikke fysiske og kemiske egenskaber viser helt forskellige forestillinger, når de står over for forskellige stemplingsprocesser.

Nogle metalmaterialer viser fremragende tilpasningsevne i den dybe tegningsproces. Den dybe tegningsproces, som en magisk formmaster, kan strække metalplader i dele med stor dybde og komplekse former. I denne proces bliver aluminiumslegeringer et ideelt materialevalg på grund af deres gode plasticitet og lav deformationsmodstand. Ved at tage fremstilling af bilbrændstoftanke som et eksempel kan aluminiumslegeringsark let strækkes i komplekse brændstoftankformer under den dybe tegneproces, og defekter såsom revner eller rynke er ikke let at forekomme under strækprocessen. Dette skyldes, at krystalstrukturen af aluminiumslegering gør det muligt for den at fordele stress mere jævnt, når de er deformeret med magt, hvilket sikrer den glatte fremgang i strækningsprocessen. I modsætning hertil står nogle metalmaterialer med højere hårdhed og dårligere plasticitet, såsom nogle højstyrke-legeringsstål, større udfordringer i den dybe tegneproces. På grund af deres høje deformationsmodstand skal der anvendes større kraft under strækningsprocessen, hvilket let kan føre til lokal stresskoncentration i materialet og derved forårsage problemer såsom revner eller rynker. For at overvinde disse problemer kræves der ofte særlige procesforanstaltninger, når der er dybt tegning af højstyrke-legeringsstål, såsom at øge smøring og optimering af formstruktur, hvilket utvivlsomt øger kompleksiteten og omkostningerne ved behandlingen.

Behandlingsteknologi har også en betydelig indflydelse på ydelsen af metalmaterialer. Kold deformationsbehandling under stempling vil ændre den organisationsstruktur af metalmaterialer, hvilket resulterer i øget styrke og hårdhed af materialet og nedsat plasticitet og sejhed. Dette fænomen kaldes arbejdshærdning. Når stempling med lavt kulstofstål, når graden af stemplingsdeformation øges, øges styrken og hårdheden ved lavt kulstofstål gradvist, hvilket kan forbedre lejekapaciteten for stemplingsdele til en vis grad. Men hvis arbejdshærdningen er overdreven, bliver materialet sprødt og hårdt, og det er let at bryde under efterfølgende behandling eller brug. Derfor er det under stemplingsprocessen nødvendig at rimeligt kontrollere behandlingsparametrene, såsom stemplingshastighed, deformationsgrad osv., For at undgå de skadelige virkninger af arbejdehærdning på materialegenskaber. Derudover kan nogle metalmaterialer have resterende stress efter stempling. Hvis disse resterende spændinger ikke elimineres i tide, vil de få stemplingsdele til at deformere eller revne under brug. Gennem passende varmebehandlingsprocesser, såsom udglødning og temperering, kan resterende stress fjernes, materialets ydelse kan gendannes, og kvaliteten og pålideligheden af stemplingsdele kan forbedres.

V. Saganalyse: Det bedste valg for forskellige brancher

(I) Bilindustri: Stadiet med lavt kulstofstål og aluminiumslegering

I det enorme og komplekse system i bilindustrien er metalstemplingsdele som hjørnestenen i at bygge en solid krop af en bil, der bærer det tunge ansvar for at sikre bilens ydelse og sikkerhed. Stål- og aluminiumslegering med lavt kulstof og aluminiumslegering, med deres unikke ydelsesfordele, spiller en nøglerolle i forskellige dele af bilen og bliver de to stjernede materialer inden for bilproduktion.

Ved fremstilling af strukturelle dele af bilkrop har lavt kulstofstål længe besat en vigtig position med sine betydelige fordele ved lave omkostninger, høj styrke og moden teknologi. Bilstrålen, som den vigtigste bærende komponent i bilkroppen, er som rygraden i bilen, der bærer forskellige komplekse spændinger under køretøjets køreproces, herunder bøjningsspænding, trækspænding og påvirkningsstress. Med sin gode styrke og sejhed kan lavt kulstofstål effektivt modstå disse spændinger, sikre, at strålen kan opretholde en stabil struktur under forskellige arbejdsforhold og give solid beskyttelse af bilens køresikkerhed. Når bilen kolliderer, er A-søjlen og B-søjlen ansvarlig for den vigtigste mission om at beskytte passagerernes liv i bilen og har brug for ekstremt høj styrke og påvirkningsmodstand. Stål med lavt kulstofindhold kan imødekomme disse strenge krav gennem speciel stemplingsproces og varmebehandling, effektivt absorberer energi i kollision, forhindrer overdreven deformation af bilkroppen og skaber en sikker boligareal for passagerer. I henhold til statistikker er andelen af lavt kulstofstål, der bruges i kropsstrukturen for traditionelle biler, normalt så høj som 70% - 80%.

Med den stadig mere presserende forfølgelse af letvægts- og miljøbeskyttelsespræstationer i bilindustrien er aluminiumslegeringer gradvist opstået inden for bilproduktion med deres egenskaber såsom letvægt, høj styrke og god korrosionsbestandighed og er blevet et stærkt supplement til lavt kulstofstål. Tag Tesla Model S som et eksempel. Den all-aluminiums kropsdesign af denne elbil er en model i branchen. Den brede anvendelse af aluminiumslegering i kropsstrukturdele har reduceret vægten af hele køretøjet i høj grad, hvilket er ca. 20% - 30% lettere end den traditionelle stållegeme. Dette forbedrer ikke kun bilens brændstoføkonomi markant, reducerer energiforbruget og udstødningsemissioner, men forbedrer også køretøjets håndtering og accelerationsydelse. I faktisk kørsel gør den lette krop af Model S sin acceleration hurtigere og håndteringen mere fleksibel, hvilket bringer brugerne en ultimativ køreoplevelse. På samme tid udvider den gode korrosionsmodstand af aluminiumslegering effektivt bilens levetid og reducerer vedligeholdelses- og udskiftningsomkostningerne forårsaget af korrosion.

Ved fremstilling af bilmotordele er udvælgelsen af materialer også afgørende. Når motoren kører i høj hastighed, skal motorens stempel modstå den enorme påvirkning af høj temperatur, højtryk og højhastigheds-frem- og tilbagegående bevægelse og har ekstremt høje krav til styrken, hårdhed, slidstyrke og termisk ledningsevne. Aluminiumslegering er blevet et af de ideelle valg for stempelmaterialer med dets gode termiske ledningsevne og let vægt. Aluminiumslegeringsstempler kan hurtigt overføre varme, reducere temperaturen på toppen af stemplet, reducere termisk træthed og slid og forbedre motorens pålidelighed og holdbarhed. Under arbejdsprocessen udsættes motorens forbindelsesstang for periodisk inertial kraft og eksplosiv kraft og skal have høj styrke og høj sejhed. Legeringsstål, såsom chrom-molybdæn-legeringsstål, forbedrer markant styrken, hårdhed og slidbestandighed af stål ved at tilsætte legeringselementer, såsom krom og molybdæn, og forbedrer på samme tid dens træthedsydelse og bliver et af de foretrukne materialer til tilslutning af stænger. Det materielle valg af disse nøglekomponenter påvirker direkte motorens ydelse og levetid og er et vigtigt led, der skal overvejes omhyggeligt i bilproduktionsprocessen.

(Ii) Elektronikindustri: Anvendelse af kobber, messing og rustfrit stål

I elektronikindustrien, et felt fuld af innovation og vitalitet, er metalstemplingsdele som det nøjagtige skelet- og nervenetværk af elektronisk udstyr, der giver solid støtte til den normale drift af elektronisk udstyr. Kobber, messing og rustfrit stål, med deres unikke ydelsesfordele, spiller en uundværlig rolle i forskellige komponenter i elektronisk udstyr og bliver vigtige materialer i elektronikindustrien.

Kobber, med sin fremragende ledningsevne og gode plasticitet, indtager en kerneposition i fremstillingen af elektroniske stik. Som en nøglekomponent til tilslutning af kredsløb i elektronisk udstyr skal elektroniske stik for at sikre stabil transmission af strøm og pålidelig forbindelse af signaler. Den høje ledningsevne af kobber gør det muligt for elektroniske stik at udføre strøm effektivt, reducere resistens og energitab og sikre den normale drift af elektronisk udstyr. Ved at tage mobiltelefoner som et eksempel bruger bundkortstik, batterikonstikker osv. Inde i mobiltelefonen et stort antal kobberstemplingsdele. Præcisionsdesign og fremstilling af høj kvalitet af disse stik sikrer den stabile forbindelse mellem de forskellige komponenter inde i mobiltelefonen, hvilket giver en garanti for den højtydende drift af mobiltelefonen. På enheder som computer bundkort og harddiske spiller kobberstik også en vigtig rolle. Deres eksistens gør det muligt for computere at transmittere data og magt hurtigt og præcist, hvilket sikrer den stabile drift af computere.

Messing, som en kobber-zinklegering, arver kobberens fremragende ledningsevne og har også god korrosionsbestandighed og bearbejdning, der viser unikke fordele ved fremstilling af elektroniske udstyrshuse og køleplade. Boliger til elektronisk udstyr behøver ikke kun at have en vis styrke og hårdhed for at beskytte de interne elektroniske komponenter, men skal også have et godt udseende og struktur for at imødekomme forbrugernes æstetiske behov. Messingstemplingsdele kan præsentere smuk farve og tekstur gennem overfladebehandlingsteknologi og forbedre det samlede billede af elektronisk udstyr. I mobiltelefoner, tablets og andre enheder har messinghuse ikke kun god beskyttelsesydelse, men tilføjer også en følelse af sofistikering og mode til produktet. Den gode varmeafledningspræstation af messing gør det til et af de ideelle materialer til køleplade. I CPU -kølepladen på computeren kan messingsklæderne hurtigt overføre den varme, der genereres af CPU'en, reducerer CPU -temperaturen effektivt og sikre, at computerens stabile betjening er. Den effektive varmeafdelingsydelse af messingskodet giver stærk støtte til høj ydeevne for computeren.

Rustfrit stål, med sin fremragende korrosionsbestandighed og høj styrke, spiller en vigtig rolle i fremstillingen af strukturelle dele og afskærmning af dæksler af elektronisk udstyr. Strukturelle dele af elektronisk udstyr, såsom den midterste ramme af mobiltelefoner og rammen af computere, skal have tilstrækkelig styrke og stabilitet til at understøtte strukturen af hele enheden. Med sin høje styrke og gode sejhed kan stemplingsdele i rustfrit stål modstå visse eksterne påvirkninger og beskytte de interne elektroniske komponenter mod skader. I fremstillingen af den midterste ramme af mobiltelefoner kan stemplingsdele i rustfrit stål give solid strukturel understøttelse, samtidig med at man opnå en række udseendeeffekter gennem overfladebehandlingsprocesser. Den ikke-magnetiske karakter og gode afskærmningsegenskaber af rustfrit stål gør det til det foretrukne materiale til afskærmning af dæksler af elektronisk udstyr. I mobiltelefoner, computere og andet udstyr kan afskærmningsdæksler i rustfrit stål effektivt beskytte elektromagnetisk interferens, sikre den normale drift af elektronisk udstyr og forbedre udstyrets anti-interferensevne.

(Iii) Aerospace: Feltet med titanlegeringer og højstyrke i rustfrit stål

I det high-end og mystiske felt af rumfarten skulder metalstemplingsdele den hellige mission om at sikre flyets sikkerhed og ydeevne, og kravene til materialer er næsten hårde. Titaniumlegering og højstyrke rustfrit stål med deres fremragende ydelsesfordele er blevet det eneste valg inden for rumfartsfeltet, hvilket giver et solidt materialefundament for menneskelige drømme om at udforske himlen og universet.

Titaniumlegering, med sin lette vægt, høj styrke, høj temperaturresistens og korrosionsbestandighed, er unik inden for rumfartsfeltet. Ved fremstilling af flymotorer er titanlegering et uundværligt nøglemateriale. Motorens ventilatorblade skal modstå enorme centrifugalkraft og luftstrømseffektkraft, når den roterer i høj hastighed, og på samme tid opretholde stabil ydeevne i høje temperaturmiljø. Den høje styrke og den gode termiske stabilitet af titaniumlegering gør det muligt for den at imødekomme disse strenge krav. Ventilatorblader lavet af titanlegering er ikke kun let i vægt, hvilket kan reducere den samlede vægt af motoren og forbedre brændstofeffektiviteten, men har også fremragende træthedsmodstand og høj temperaturresistens og kan fungere stabilt i lang tid i barske arbejdsmiljøer. Motorens kompressorskive bærer også enorme spændinger af høj temperatur, højt tryk og højhastighedsrotation. Titaniumlegeringens høje styrke og gode krybningsmodstand gør det til et ideelt materiale til kompressorskiver. I moderne avancerede flysmotorer er andelen af den anvendte titanlegering normalt så høj som 30% - 40%.

Titaniumlegering spiller også en vigtig rolle i fremstillingen af flybelystationsstrukturelle dele. Fløjens vingestråle, som den vigtigste bærende komponent i vingen, skal have ekstremt høj styrke og stivhed for at sikre stabiliteten og sikkerheden på vingen under flyvningen. Karakteristika for høj styrke og lav densitet for titaniumlegering gør det muligt for den at tilvejebringe tilstrækkelig strukturel styrke, mens den reducerer vægten. Vingestrålen, der er lavet af titanlegering, kan effektivt forbedre flyets flyvepræstation og brændstoføkonomi. Fuselage -rammen, landingsudstyret og andre dele af flyet bruger også et stort antal titanlegeringsstemplinger. Disse dele udsættes for forskellige komplekse spændinger og påvirkningsstyrker under start og landing og flyvning af flyet. Den fremragende ydelse af titaniumlegering kan sikre, at de fungerer normalt under ekstreme forhold og sikre flyets sikre flyvning.

Rustfrit stål med høj styrke med sin høje styrke, høj hårdhed og god korrosionsbestandighed har også vigtige anvendelser inden for luftfartsfeltet. I nogle vigtige dele af flyene, såsom forbrændingskammeret og hale-dysen på motoren, er det nødvendigt at modstå høj temperatur, højt tryk og højhastigheds luftstrøm, og materialets styrke, hårdhed og korrosionsmodstand er ekstremt høj. Rustfrit stål med høj styrke kan opfylde disse krævende krav gennem speciel legeringsdesign og varmebehandlingsproces. I forbrændingskammeret i motoren kan stemplinger med høj styrke rustfrit stål modstå erosionen af høj temperaturgas og opretholde stabil struktur og ydeevne. I hale-dysen kan stemplinger med høj styrke rustfrit stål modstå skuren af højhastighedsluftstrøm og påvirkning af høj temperatur for at sikre den normale drift af hale-dysen. Det materielle valg af disse nøglekomponenter er direkte relateret til flyets ydelse og sikkerhed og er fokus for forskning og anvendelse inden for rumfartsfeltet.

Vi. Ser frem til fremtiden: Nye metalmaterialer og teknologiudvikling

(I) Forsknings- og udviklingstendenser for nye metalmaterialer

Under tidevandet af æraen med hurtig udvikling af videnskab og teknologi er forskningen og udviklingen af nye metalmaterialer som en hård konkurrence, der konstant skubber feltet med metalstemplingsdele til nye højder. Forskningen og udviklingen af nye aluminiumslegeringer er et af højdepunkterne. Forskere har givet aluminiumslegeringer mere fremragende ydelse ved at optimere legeringssammensætning og mikrostruktur. Med hensyn til legeringssammensætning justerede de klogt andelene af forskellige elementer og tilføjede sjældne elementer såsom lithium og skandium for yderligere at forbedre styrken og hårdheden af aluminiumslegeringer. Tilsætningen af lithium kan ikke kun reducere densiteten af aluminiumslegeringer markant og opnå letvægtsmaterialer, men også forfine kornstrukturen i legeringen og forbedre dens styrke og sejhed. Scandium er som en magisk katalysator, der effektivt kan hæmme omkrystallisation af aluminiumslegeringer under forarbejdning og anvendelse og opretholde materialets høje styrke og god behandlingsydelse.

Ved optimering af mikrostruktur har forskere vedtaget avancerede varmebehandlingsprocesser og behandlingsteknologier for at gøre kornene til aluminiumslegeringer finere og mere ensartede og derved forbedre materialets omfattende ydelse. Gennem hurtig størkningsteknologi kan aluminiumslegeringer med ultrafine kornstrukturer opnås. Denne aluminiumslegering har forbedret styrke i høj grad, mens den opretholder god plasticitet. Nye aluminiumslegeringer har vist et stort anvendelsespotentiale inden for rumfart. Ved fremstilling af flyvinge og flykropstrukturelle dele kan brugen af nye aluminiumslegeringer reducere vægten, mens strukturens styrke og stabilitet reduceres og derved reducerer flyets energiforbrug og forbedrer flyvepræstation. Undersøgelser har vist, at strukturelle dele af fly, der er lavet af nye aluminiumslegeringer, kan reducere vægten med 10% - 20% og øge styrken med 15% - 30% sammenlignet med traditionelle aluminiumslegeringer.

Forskningen og udviklingen af stål med høj styrke har også gjort bemærkelsesværdige fremskridt. Gennem mikrolegeringsteknologi og avancerede rullende processer er styrken og sejheden i højstyrkestål blevet forbedret markant. Med hensyn til mikroalloying har forskere tilføjet sporingsmængder af legeringselementer som Niobium, Vanadium og Titanium til stål. Disse elementer kan danne fine carbonitridudfældningsfaser i stålmatrixen, der spiller en rolle i nedbørsforstærkning og styrkning af fine korn og derved forbedrer styrken og sejheden i stål. Avancerede rullende processer, såsom termomekanisk kontrolleret rullende (TMCP) og multi-pass rullende, kan gøre strukturen af stål mere ensartet og tæt, hvilket forbedrer dens ydeevne yderligere. Termomekanisk kontrolleret rulle kan nøjagtigt kontrollere parametre, såsom temperatur, deformation og kølehastighed under rullende proces, så stålet kan opnå høj styrke, mens den også har god sejhed og svejsestyring. Multipasrulling raffinerer gradvist kornene af stål gennem flere rullende processer, hvilket forbedrer materialets styrke og plasticitet.

Stål med høj styrke har brede applikationsudsigter inden for bilproduktion. Ved fremstilling af sikkerhedskomponenter såsom antikollisionsbjælker og kofangere af biler kan brugen af stål med høj styrke forbedre bilens passive sikkerhedsydelse, effektivt absorbere energi under kollisioner og beskytte passagerernes liv i bilen. Anvendelsen af højstyrke stål i kropsstrukturen af biler kan også opnå letvægts krop, reducere brændstofforbruget og emissionerne. I henhold til statistik kan vægten af billegemer fremstillet af stål med høj styrke reduceres med 15% - 25%, og brændstofforbruget kan reduceres med 8% - 12%.

(Ii) Virkningen af stemplingsteknologiinnovation på valg af materiale

Innovationer inden for stemplingsteknologi, såsom præcisionsstempling og højhastighedsstempling, er som magiske nøgler, der har åbnet en ny dør til anvendelse af metalmaterialer, ændret dybt kravene til ydelse af metalmaterialer og fremmet den udbredte anvendelse af nye materialer.

Præcisionsstemplingsteknologi, med sin høje præcision og høje overfladekvalitetskarakteristika, stiller ekstremt høje krav til ensartethed og overfladekvalitet for metalmaterialer. I processen med præcisionsstempling er metalmaterialer nødt til at opnå præcis formkontrol inden for et lille deformationsområde, hvilket kræver, at materialet har god plasticitet og ensartet organisationsstruktur for at undgå problemer, såsom ujævn deformation og overfladefejl. For at imødekomme behovene i præcisionsstemplingsteknologi dukker nye materialer konstant. Nogle metalmaterialer med ultrahøj renhed og ensartet mikrostruktur er udviklet. Disse materialer kan opretholde stabil ydeevne under præcisionsstempling og opnå høj præcisionsstemping-behandling. I den præcisionsstempling af fremstilling af elektroniske komponenter kan kobberlegering med høj renhed og aluminiumslegeringsmaterialer bruges til at fremstille elektroniske komponenter med høj dimensionel nøjagtighed og god overfladekvalitet, imødekomme udviklingsbehovet i elektronikindustrien til miniaturisering og præcision af dele.

Højhastighedsstemplingsteknologi, med sine fordele ved høj effektivitet og høj produktionskapacitet, har stillet alvorlige udfordringer til stemplingens ydelse af metalmaterialer og formenes levetid. I den højhastighedsstemplingsproces skal metalmaterialer modstå enorm påvirkning og deformationskræfter på kort tid, hvilket kræver, at materialet har god stemplingsydelse og kan deformere hurtigt og jævnt. På samme tid skal det også have god slidstyrke og træthedsmodstand for at forlænge formenes levetid. For at tilpasse sig udviklingen af højhastighedsstemplingsteknologi er der blevet brugt nye materialer og overfladebehandlingsteknologier. Nogle metalmaterialer med høj styrke og høj-toughness, såsom højstyrke-legeringsstål og højtydende aluminiumslegering, har forbedret materialens stempling og træthedsmodstand ved at optimere sammensætnings- og varmebehandlingsprocessen. Anvendelsen af belægningsteknologi på formoverfladen, såsom titaniumnitridbelægning, wolframcarbidbelægning osv., Kan forbedring af formenes slidbestandighed og anti-vedhæftning af formen og forlænge formenes levetid. I den højhastighedsstemplingsproduktion af mobiltelefonskaller kan brugen af højtydende aluminiumslegeringsmaterialer og avanceret skimmelbelægningsteknologi opnå effektiv og produktion af høj kvalitet og forbedre produkternes konkurrenceevne.

Vii. Resumé: Den evige udforskning af at finde det bedste metal

I det enorme industrielle felt af metalstemplingsdele er rejsen for at finde de bedste metalmaterialer som en uendelig udforskning, fuld af udfordringer og muligheder. Gennem nøglepositionen for metalstemplingsdele i industriel fremstilling, de strenge krav til stemplingsprocesser på metalmaterialer, ydelsen af almindelige metalmaterialer i stempling, er de flere faktorer, der bestemmer det bedste metal, og den faktiske sagsanalyse af forskellige industrier, vi dybt klar over, at det ikke er en engangs ting, men kræver en omfattende overvejelse af mange faktorer.

Som hjørnestenen i industriel fremstilling er metalstemplingsdele i vid udstrækning brugt på mange områder såsom biler, elektronik, rumfart osv. Deres kvalitet og ydeevne er direkte relateret til kvaliteten og markedet konkurrenceevne for downstream -produkter. Stemplingsprocessen stiller ekstremt høje krav til bearbejdelighed, styrke og hårdhed, korrosionsbestandighed, overfladekvalitet og udseende af metalmaterialer. Disse krav er sammenflettet og bestemmer sammen anvendeligheden af metalmaterialer i stemplingsprocessen. Almindelige metalmaterialer, såsom aluminium, rustfrit stål, lavt kulstofstål, kobber og messing, har deres egne styrker i stempling. De imødekommer forskellige industrier og produkters forskellige behov med deres unikke ydelsesfordele.

I faktiske anvendelser er de faktorer, der bestemmer det bedste metal, imidlertid langt mere end ydelsen af selve materialet. Brugsscenariet og ydelseskravene er som et kompas, der fører retningen for materialevalg. Forskellige industrier og produkter har forskellige ydelseskrav til metalstemplingsdele i forskellige arbejdsmiljøer. Fra bilindustriens ekstreme forfølgelse af styrke og påvirkningsmodstand af kropsstrukturelle dele til elektronikindustriens strenge krav til ledningsevne og præcision af elektroniske komponentstemplingsdele, sætter hvert applikationsscenarie en unik standard for valg af metalmaterialer.

Omkostningsovervejelser er et dobbeltkantet sværd. Mens man forfølger materialer med højtydende, skal der tages hensyn til økonomisk gennemførlighed. Materielle priser, behandlingsomkostninger og de omfattende omkostninger, der er bragt af levetid, kræver alle en omhyggelig balance mellem præstationskrav og økonomiske budgetter. Selvom nogle materialer har fremragende ydelse, kan deres høje omkostninger begrænse deres store applikation; Mens nogle billige materialer også kan spille en vigtig rolle inden for specifikke felter, hvis de kan forbedre deres omkostningseffektivitet ved at optimere processer og design, mens de opfylder grundlæggende ydelseskrav.

Tilpasningsevnen for behandlingsteknologi er en nøglefaktor, der ikke kan ignoreres i materialevalg. Der er en kompleks interaktion mellem forskellige metalmaterialer og forskellige stemplingsprocesser. Præferencen af dyb tegneproces for aluminiumslegeringer såvel som de særlige krav til præcisionsstempling og højhastighedsstemplingsteknologi til ydeevne af metalmaterialer indikerer alle, at udviklingen af behandlingsteknologi fortsat fremmer innovation og anvendelse af metalmaterialer.

Gennem dybdegående analyse af sager i bilindustrien, elektronik, rumfart og andre industrier ser vi tydeligt de unikke overvejelser og vellykkede praksis for forskellige industrier i udvælgelsen af metalmaterialer baseret på deres egne egenskaber og behov. Den koordinerede påføring af lavt kulstofstål og aluminiumslegeringer i kropsstrukturelle dele og motorkomponenter i bilindustrien, den nøjagtige placering af kobber, messing og rustfrit stål i forskellige dele af elektronisk udstyr i elektronikindustrien og den fremragende ydelse af titaniumlegeringer og højstrømmen rustfrit stål i centrale dele af luftfartøjer i aerospace-feltet, giver alle værdier til den anden henvisning til industrien i strukturen i metallet af metal.

Når man ser på fremtiden, har forsknings- og udviklingstrenden for nye metalmaterialer og innovationen af stemplingsteknologi bragt ubegrænset udviklingspotentiale til metalstemplingsindustrien. Den kontinuerlige fremkomst af nye materialer såsom aluminiumslegeringer og stål med høj styrke vil yderligere forbedre ydelsen og påføringsomfanget af metalstemplingsdele; Fremskridt af teknologier såsom præcisionsstempling og stempling med høj hastighed vil fremsætte højere krav til ydelsen af metalmaterialer og også skabe flere muligheder for anvendelsen af nye materialer.