I. Introduktion: Den skinnende debut af stempling af aluminium

I det store landskab inden for moderne fremstilling er aluminiumstemplingsteknologi som en skinnende stjerne, udstråler et unikt og charmerende lys og besætter en central position. Fra den blomstrende bilindustri til de kontinuerlige gennembrud inden for rumfartsfeltet, fra den sofistikerede fremstilling af elektronisk udstyr til den udbredte produktion af daglige forbrugsvarer, er aluminiumsstemplingsdele blevet en uundværlig nøglekomponent i mange produkter med deres fremragende ydelse og er dybt integreret i enhver vene i moderne industri.

Aluminium, som en let, høj styrke og korrosionsbestandig metalmateriale, dets fysiske og kemiske egenskaber får det til at vise uovertrufne fordele på mange områder. I henhold til den nuværende globale tendens til at gå ind for energibesparelse og reduktion af emission og forfølgelse af letvægtsprodukter har aluminiumsstemplingsteknologi indledt hidtil uset udviklingsmuligheder. Ved at tage bilindustrien som et eksempel med de stadig strengere miljøbestemmelser og den kontinuerlige forbedring af kravene til brændstoføkonomi har bilproducenter vendt deres opmærksomhed mod aluminiumslegeringsmaterialer. Brug af aluminiumsstemplingsdele til fremstilling af bilkropsstrukturer og dele kan ikke kun reducere bilkroppen markant og derved reducere brændstofforbruget og udstødningsemissioner, men også forbedre bilens håndtering og accelerationsydelse uden at påvirke bilens sikkerhedsydelse. I henhold til relevant statistik kan brændstofforbruget for hver 10%reduktion i vægten af hele køretøjet reduceres med 6%-8%, og udstødningsemissioner kan reduceres med 4%-6%. Denne data viser intuitivt den enorme rolle, der spilles af aluminiumsstemplingsdele i bilindustrien for at nå energibesparelses- og emissionsreduktionsmål.

Inden for rumfarten er vigtigheden af aluminiumsstemplingsdele indlysende. Da luftfartsbiler har ekstremt strenge krav til vægten og styrken af materialer, er aluminiumslegeringsmaterialer blevet et ideelt valg til fremstilling af nøglekomponenter såsom flykros, vinger og motordele på grund af deres lave tæthed og høj styrke. Gennem avanceret aluminiumsstemplingsteknologi kan aluminiumslegeringsmaterialer behandles nøjagtigt i forskellige komplekse former af dele for at imødekomme de høje ydeevne krav fra rumfartsbiler i ekstreme miljøer. En raket forbruger meget brændstof fra lancering til at komme ind i den forudbestemte bane, og at reducere vægten af selve raketten kan effektivt reducere brændstofforbruget og forbedre raketens bæreevne. Det anslås, at bæreevnen for hver 1 kg reduktion i vægten af en raketstruktur kan bæreevnen øges med ca. 5 kg. På dette felt, hvor vægten beregnes i gram, giver anvendelsen af aluminiumsstemplinger utvivlsomt stærk teknisk support til udvikling af rumfart.

Forfølgelsen af perfekt præcision af aluminiumsstemplinger har vidtrækkende betydning i mange dimensioner til moderne fremstilling. Det er en utrættelig forfølgelse af fremragende kvalitet og nøglen til at skille sig ud i den hårde markedskonkurrence. Fra et mikroskopisk perspektiv kan aluminiumsstemplinger med høj præcision sikre, at produkternes ydelse er mere stabil og pålidelig. Ved fremstilling af elektronisk udstyr, såsom mobiltelefoner og computere, er aluminiumsstemplinger i vid udstrækning brugt til at fremstille komponenter såsom huse og radiatorer. Præcisionen af disse komponenter påvirker direkte varmeafledningens ydelse, signaloverførselskvalitet og den samlede pålidelighed af elektronisk udstyr. Hvis præcisionen af aluminiumsstemplinger er utilstrækkelig, kan det forårsage afvigelser i pasningen mellem huset og interne komponenter, der påvirker samlingen og normal brug af udstyret; Hvis præcisionen af radiatoren ikke er op til standard, reducerer den varmeafledningseffektiviteten, hvilket får det elektroniske udstyrs temperatur til at være for høj under drift, hvilket påvirker dets ydeevne og liv.

Fra et makroskopisk perspektiv hjælper højpræcisionsaluminiumsstemplinger med at forbedre effektiviteten af hele produktionssystemet og reducere omkostningerne. I storskala produktion kan stempleringsdele med høj præcision reducere skrot og omarbejdningshastigheder, forbedre produktionseffektiviteten og reducere produktionsomkostningerne. At tage bilproduktion som et eksempel kan stempleringsdele med høj præcision gøre kropsmontering mere nøjagtige og hurtigere, reducere arbejdsbyrden for svejsning og justering og forbedre produktionseffektiviteten og kvaliteten af hele køretøjet. Derudover kan aluminiumsstemplingsdele med høj præcision også reducere skimmelsøj og udskiftningsfrekvens, udvide formenes levetid og reducere produktionsomkostningerne yderligere. I et meget konkurrencedygtigt markedsmiljø kan virksomheder kun forbedre produktkvaliteten og markedsføre konkurrenceevne og vinde kundes tillid og markedsandel ved at forbedre produktpræcisionen.

Med den kontinuerlige udvikling af moderne fremstilling, præcisionskravene til Aluminiumsstemplingsdele øges også. Fra oprindeligt at opfylde grundlæggende form og størrelseskrav til at forfølge submillimeter eller endda mikronniveau-præcision i dag, står aluminiumstemplingsteknologi over for hidtil uset udfordringer og muligheder. For at opnå den perfekte præcision af aluminiumsstemplingsdele er der behov for dybdegående forskning og innovation i flere links, såsom materialevalg, skimmelsesdesign og fremstilling, stemplingsprocesparameteroptimering, produktionsprocesstyring og kvalitetsinspektion.

I de følgende kapitler vil vi undersøge dybtgående alle aspekter af aluminiumstemplingsteknologi, fra procesprincipper til processtrøm, fra skimmelsdesign og fremstilling til kvalitetskontrol og analysere omfattende hemmelighederne ved aluminiumstemplingsdele for at opnå perfekt præcision, hvilket præsenterer læsere med en vidunderlig verden af aluminiumsstempling.

Ii. Hjørnestenen i stempling af aluminium: Mysteriet med aluminiumslegeringsmaterialer

(I) Analyse af familiemedlemmer i aluminiumslegering og egenskaber

Som det grundlæggende materiale i aluminiumstemplingsteknologi har aluminiumslegering mange familiemedlemmer. Forskellige serier af aluminiumslegeringer har deres egne egenskaber i sammensætning, mekaniske egenskaber og behandlingsegenskaber. Som en veludstyret hær har hver gren af hæren sine egne unikke færdigheder og missioner og spiller en nøglerolle inden for forskellige områder.

Aluminiumslegeringen i 2000 med sit høje kobberindhold er som en magtspiller, der giver materialet fremragende styrke. Blandt dem er 2024 -legeringen stjernens produkt i serien, der skinner i rumfartsfeltet. Da fly er nødt til at modstå enormt lufttryk og mekanisk stress, når de flyver i høje højder, er styrken og hårdheden af materialer ekstremt høj. De høje styrkeegenskaber hos 2024 -legeringen gør det til et ideelt valg til fremstilling af nøglekomponenter såsom flyvinger og flykropstrukturer, som kan sikre, at flyet forbliver stabile og sikre i komplekse flyvningsmiljøer. Derudover bruger nogle højtydende bilcylindre, hjul og andre dele også 2000-serie aluminiumslegeringer til at forbedre strømforestuen og håndtering af stabiliteten i bilen.

5000-serie aluminiumslegering er repræsentant for aluminium-magnesiumlegering. Det vigtigste legeringselement er magnesium, og magnesiumindholdet er normalt mellem 3-5%. Det er som en allround-spiller med medium styrke, god plasticitet, korrosionsbestandighed og svejselighed. Inden for rumfarten bruger flykredsdelene af Boeing 747 og Airbus A320 5000 -serie aluminiumslegeringer. Dens lette og mellemstore styrkeegenskaber opfylder ikke kun flyets efterspørgsel efter at reducere vægten for at forbedre brændstofeffektiviteten, men også sikre styrken og stabiliteten af flykroppen. I bilfeltet er hætterne og døre til bilmærker som BMW og Audi for det meste lavet af 5052 aluminiumslegering. Den gode plasticitet af dette materiale gør det lettere at danne bildele. På samme tid kan dens fremragende korrosionsbestandighed også udvide delene for dele og forbedre den samlede kvalitet af bilen. Inden for konstruktionen bruges ofte aluminiumslegeringer med 5000 serier til paneler, vinduesrammer og døre til bygning af udvendige vægge og tag. Dens korrosionsbestandighed og plasticitet kan tilpasse sig forskellige bygningsmiljøer og designkrav og tilføje skønhed og praktisk til bygningen.

6000 -serie aluminiumslegering indeholder hovedsageligt to elementer, magnesium og silicium. Det kombinerer smart fordelene ved 4000 serier og 5000 serier og er et koldt behandlet aluminiumsmedningsprodukt. Ved at tage 6061 legering som en typisk repræsentant fungerer den godt i styrke og korrosionsbestandighed og har god processabilitet og anvendelighed. Det er let at beklæde, ligesom en dygtig håndværker, der let kan klare forskellige komplekse behandlingsteknikker. I rumfartsfeltet bruger flykroppen af Boeing 777 og Airbus A350 6000 -serie aluminiumslegering til at imødekomme de strenge krav til fly til høj styrke og korrosionsbestandighed. I bilproduktion er kroppen og chassiset af Porsche 911 lavet af 6061 aluminiumslegering ved hjælp af dens høje styrke og plasticitet til at forbedre bilens ydelse og sikkerhed. Inden for sportsudstyr er 6061 aluminiumslegering endnu mere fremtrædende. Bjergbestigningsudstyr, klatreudstyr, ski, skøjter, golfklubber og andet sportsudstyr med høj styrke og sejhedskrav kan alle være lavet af 6061 aluminiumslegering, hvilket giver atleter bedre kvalitet og sikrere udstyr.

(Ii) kunsten at vælge materialeudvælgelse

I fremstillingsprocessen med aluminiumsstemplingsdele er det som at vælge det rigtige aluminiumslegeringsmateriale som at vælge den mest passende skuespiller til en vidunderlig præstation. Det er en vigtig kunst. Dette kræver omfattende overvejelse af brugsscenarier og ydelseskrav til stemplingsdele for at sikre, at de valgte materialer kan give deres fordele fuldt ud og give solide garantier for den høje præcision og høj ydeevne af stemplingsdele.

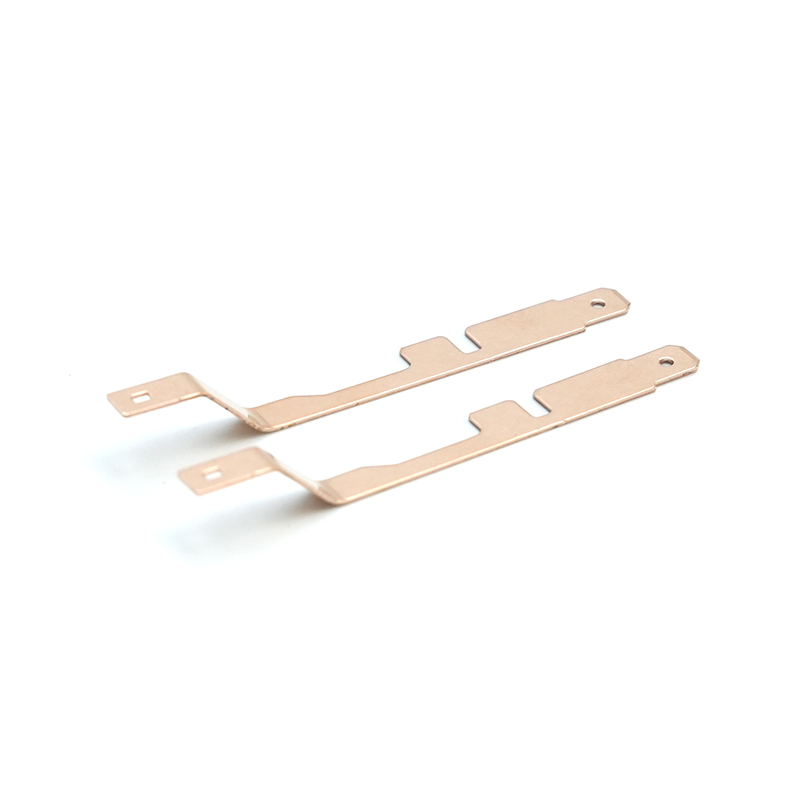

Set fra brugsscenarier, i rumfartsfeltet, da fly er nødt til at operere under ekstreme miljøforhold, er der ekstremt strenge krav til materialernes vægt, styrke, korrosionsmodstand og høj temperaturresistens. Derfor er aluminiumslegeringer som 2000-serier og 7000-serier, såsom 2024, 7075 og andre legeringer, normalt valgt. Disse legeringer kan reducere vægten så meget som muligt, mens de sikrer styrken af materialet og opfylder forfølgelsen af letvægt i rumfart. I bilindustrien, i betragtning af køresikkerheden, brændstoføkonomien, udseende og komfort i bilen og andre faktorer, vælges forskellige serier af aluminiumslegeringsmaterialer i henhold til forskellige dele. Kropstrukturelle dele kræver normalt højere styrke og bedre formbarhed, og 6000 -serie aluminiumslegeringer kan vælges; Mens nogle indvendige og udvendige dele er mere opmærksomme på materialets overfladekvalitet og korrosionsbestandighed, kan aluminiumslegeringer være mere egnede. På grund af elektronisk udstyr kræves det på grund af den lille størrelse og høj integration af produktet, ledningsevnen, varmeafledningen og behandlingsnøjagtigheden af materialet for at være høj, og 1000 -serien ren aluminium eller nogle aluminiumslegeringer med specielle egenskaber kan vælges.

Fra perspektivet på ydelseskrav, når stemplingsdele skal modstå store eksterne kræfter og mekaniske spændinger, skal aluminiumslegeringsserier med højere styrke, såsom 2000 -serier og 7000 -serien, foretrækkes. F.eks. Er det nødvendigt med høj styrke aluminiumslegeringsmaterialer for at fremstille nøgledele, såsom at forbinde stænger og krumtapaksler af bilmotorer for at sikre, at delene ikke vil deformere eller bryde, når motoren kører i høj hastighed og under høj belastning. For nogle stemplingsdele med høje korrosionsbestandighedskrav, såsom dele i marinudstyr og udendørs bygningsdekorationer, er 5000 serier og 6000 -serie aluminiumslegeringer det første valg på grund af deres gode korrosionsbestandighed. I nogle gange, der kræver god ledningsevne, såsom stik og ledninger af elektroniske apparater, bruges 1000 serier ren aluminium i vid udstrækning på grund af dets høje ledningsevne. Derudover er materialets behandlingsydelse også en vigtig faktor, der skal overvejes, når man vælger. Hvis formen på stemplingsdelen er kompleks og kræver flere stempling, strækning og andre behandlingsprocesser, er materialets plasticitet og duktilitet især vigtig. 5000 -serier og 6000 -serie aluminiumslegeringer udmærker sig i denne henseende og kan tilpasse sig komplekse behandlingsteknikker for at sikre nøjagtigheden og kvaliteten af stemplingsdele.

Den afgørende indflydelse af materialekvalitet på nøjagtigheden og ydeevnen for stemplingsdele kan ikke undervurderes. Aluminiumslegeringsmaterialer af høj kvalitet har ensartet kemisk sammensætning og organisationsstruktur, som kan sikre ensartet deformation af materialer under stempling og derved forbedre den dimensionelle nøjagtighed og overfladekvalitet for stemplingsdele. Tværtimod, hvis materialekvaliteten er dårlig, er der mangler såsom urenheder og adskillelse, hvilket kan forårsage problemer såsom revner og ujævn deformation af stemplingsdele under behandling, hvilket alvorligt påvirker nøjagtigheden og ydeevnen for stemplingsdele. Stabiliteten af materialets mekaniske egenskaber er også afgørende. Stabile mekaniske egenskaber kan sikre, at stemplingsdele kan opretholde god ydelse under forskellige brugsmiljøer, forbedre produktets pålidelighed og levetid. Derfor, når man vælger aluminiumslegeringsmaterialer, er det nødvendigt at kontrollere materialets kvalitet, vælge velrenommerede leverandører og gennemføre streng inspektion og test af materialerne for at sikre, at de opfylder produktionskravene til stemplingsdele.

III. Skimmelsvamp: Sjælhåndværkeren af stempling af aluminium

(I) Det geniale koncept om mugdesign

Molddesign er et nøgleled i aluminiumsstemplingsprocessen. Det er som en omhyggeligt planlagt kunstnerisk skabelse. Dets geniale koncept bestemmer direkte præcisionen og kvaliteten af aluminiumstemplingsdele. I denne proces er designere nødt til at bruge deres rige oplevelse og professionelle viden til at designe en form med en rimelig struktur baseret på form, størrelse og præcisionskrav til stemplingsdele. Hver detalje er relateret til det endelige produkts succes eller fiasko.

Når man vender mod stemplingsdele med komplekse former, bliver bestemmelsen af formenens afskedningsoverflade det primære problem. Valget af afskedningsoverfladen skal følge flere principper for at sikre, at produktet kan demoldes glat. I henhold til produktets afgrænsningskrav skal afskedigningsoverfladen vælges på den del med den største tværsnitsstørrelse af produktet. Dette er det grundlæggende princip for at sikre, at produktet kan fjernes glat fra formen. For nogle store produkter med et stort projektionsområde, i betragtning af at formenes laterale klemmekraft er relativt lille, skal retningen med et stort projektionsområde placeres i retning af den forreste og bageste formåbning og lukning, og sideprojektionsområdet med et mindre sideprojektionsområde skal bruges som lateral skilt. Dette kan effektivt reducere formenes laterale tryk under stemplingsprocessen og sikre formenes stabilitet.

Når man designer en forbindelsesinjektionsforme, hvis produktformen er mere kompleks og har flere underskæringer eller hævede strukturer, for at lette demolding, kan skilleoverfladen indstilles til en position, hvor disse strukturer kan danne en skyder eller skråtheds ejektormekanisme på den bevægelige formside. For produkter med krav til høj præcisionsudseende, såsom mobiltelefonskaller, bør skilleoverfladen ikke indstilles på den glatte ydre overflade af produktet for at undgå at efterlade afskedslinjemærker på produktoverfladen og påvirke udseendekvaliteten. På dette tidspunkt kan skilleoverfladen designes i en iøjnefaldende position, såsom siden eller bunden af produktet.

Designet af Demolding -metoden er også afgørende, som direkte påvirker kvaliteten og produktionseffektiviteten af stemplingsdele. Almindelige demoldingsmetoder inkluderer tvungen demolding, manuel demolding og motoriseret demolding. Tvungen demolding er velegnet til injektionsforme med enkle strukturer, har egenskaberne ved høj effektivitet og bruges ofte i lejligheder med lav præcision. For bløde plastikprodukter, såsom polyethylen og polypropylen, kan injektionsformpush -pushpladen bruges til at ekstrudere produktet i kernen, men på grund af den store demoldende kraft skal push -overfladearealet være designet til at være større for at forhindre, at produktet deformeres eller beskadiges under dæmningsprocessen. Manuel dæmning er velegnet til injektionsforme med enkle strukturer. Det har høj præcision, men lav effektivitet og høj arbejdsintensitet. Det bruges ofte til lille batchproduktion. Efter åbning af injektionsform vil kernen eller ringen blive kastet ud af injektionsformen sammen med produktet, og derefter fjernes tråden manuelt med et værktøj uden for injektionsstøbemaskinen for at afslutte dæmningstrinnet. Mekanisk dæmning er velegnet til injektionsforme med komplekse strukturer. Det har egenskaberne ved høj effektivitet og høj præcision og er vidt brugt. Blandt dem bruges den halve form til eksterne tråde, klapkerneformen bruges til interne tråde, og gearstativmekanismen bruges ofte til at fjerne trådene. Når man vælger en dimoulding -metode, er det nødvendigt at overveje de strukturelle egenskaber, præcisionskrav, produktionsbatch og andre faktorer i produktet for at bestemme den bedst egnede Demoulding -løsning.

Indsætlayout er også et vigtigt led, der ikke kan ignoreres i mugdesign. Den rimelige anvendelse af indsatser kan spare materialer, lette behandling, sikre præcision og lette udstødningen. Når der er en relativt regelmæssig høj stigning i bagmen, kan dette stykke indlagt sig, så når det indstilles, kan det indstilles på et lavere punkt og derved gemme materialer. Blandt behandlingsudstyret har EDM den langsomste hastighed og den værste præcision, så undertiden for at undgå EDM -behandling så meget som muligt vælges indsatser. For nogle dybe knoglestillinger har EDM -behandling dårlig dræning og dårlig udstødning under støbning. På dette tidspunkt er indsatser ofte nødvendige for at løse udstødningsproblemet. Verneren er udstyret med den højeste behandlingspræcision. Nogle gange er indsatser designet til at lette mærkebehandling for at sikre præcision. Når kunderne desuden har udskiftelige krav, såsom ændring af etiketpositionen, kan der også foretages udskiftelige indsatser. Når man designer indsatser, skal faktorer som materialevalget af indsatsen og designet af bøjlen overvejes. For indsatser, der ikke gnides igennem, kan materialet være det samme som formkernematerialet; For indsatser, der gnides igennem, kan materialet være det samme som formkernematerialet, men hårdheden øges med 2 grader, eller materialer med forskellig hårdhed vælges. Størrelsen på bøjlen kan generelt designes til at være 5x2,0 mm eller 4x3mm. Det skal placeres i en lige position på indsatsen og være 0,5 - 2,0 kortere end den flade kant. Dette er for at lette trådskæring R -vinkel. Når indsatsen er en speciel form og ikke er egnet til at hænge, kan du lave en 1-2 graders hældning omkring den og indsætte den direkte for at danne en hældningsindsats.

(Ii) Omhyggelig udvælgelse af skimmelmaterialer

Valget af skimmelmaterialer er som at vælge et passende våben til en soldat. Det er en nøglefaktor i bestemmelsen af formenes ydeevne og levetid. I stemplingsprocessen for aluminium skal formen modstå enormt pres, friktion og påvirkning. Derfor skal formmaterialet have høj hårdhed, høj slidstyrke, høj styrke og andre egenskaber for at sikre, at det kan opretholde en stabil form og dimensionel nøjagtighed under langvarig arbejde.

Høj hårdhed er en af de vigtige egenskaber ved formmaterialer. Det kan effektivt modstå slidet på det tomme på formoverfladen under stemplingsprocessen og sikre formenes levetid. Generelt kræves hårdheden ved koldbearbejdningsforme for at være omkring 60 timer, og hårdheden ved varme arbejdsforme er 42-50 timer. Hårdhed er tæt knyttet til slidstyrke. Generelt set, jo højere er hårdheden af formmaterialet, jo bedre er det slidstyrke. I bilstempling dør på grund af behovet for ofte at stemple forskellige former af metalplader, der vil være alvorlig friktion mellem dieoverfladen og det tomme. Derfor kræves højhårdhedsdysematerialer, såsom CR12MOV, for at reducere matrisslitage og forbedre produktionseffektiviteten.

Høj slidstyrke er også en uundværlig egenskab af matrismaterialer. Når det tomme er plastisk deformeret i dysehulen, flyder det og glider langs hulrumsoverfladen, hvilket forårsager alvorlig friktion mellem hulrumsoverfladen og det tomme, hvilket let kan få matrisen til at mislykkes på grund af slid. Derfor skal matrismaterialet have god slidstyrke for at sikre, at matricen kan opretholde sin dimensionelle nøjagtighed og overfladefremhed under langvarig brug. Slidmodstanden for matrisen er ikke kun relateret til hårdhed, men også til faktorer som materialets organisationsstruktur og kemisk sammensætning. Tilsætning af en passende mængde legeringselementer, såsom krom (CR), molybdæn (MO), vanadium (V) osv., Kan forbedre slidmodstanden for matrismaterialet. Disse legeringselementer kan danne hårde carbider, der distribueres i matrixen af matrismaterialet, spiller en styrkende rolle og forbedrer således slidmodstanden for matrisen.

Høj styrke er den vigtigste ydeevne for matrice -materialet til at modstå stemplingsbelastninger. Under stemplingsprocessen for aluminium vil formen blive udsat for enorm påvirkning og tryk. Hvis styrken af formmaterialet er utilstrækkeligt, kan det forårsage formdeformation, revner og andre problemer, hvilket påvirker kvaliteten og produktionseffektiviteten af de stemplede dele. Derfor skal formmaterialet have tilstrækkelig styrke til at modstå forskellige belastninger under stemplingsprocessen. Forskellige typer forme har forskellige styrkebehov. Koldarbejdsforme bærer hovedsageligt belastninger såsom spænding, komprimering og bøjning, hvilket kræver, at materialet har høj udbyttestyrke og trækstyrke; Varmt arbejdsforme fungerer ved høje temperaturer. Ud over at bære mekaniske belastninger er de også nødt til at modstå termisk stress, så materialet er påkrævet for at have god høj temperaturstyrke og termisk træthedsydelse.

Der er mange typer almindeligt anvendte moldstålmaterialer, som hver har sine egne unikke egenskaber og anvendelige scenarier. CR12MOV er et almindeligt anvendt koldt fungerende die stål med egenskaberne ved høj hårdhed, høj slidstyrke og god hærdbarhed. Det er velegnet til fremstilling af koldstempling, slag, blanking dør osv., Der kræver høj slidstyrke og komplekse former. Ved fremstilling af stempling dør til elektroniske udstyrshuse på grund af den komplekse form af produktet, kræves slidmodstanden for matrisen for at være høj. CR12MOV-stål kan opfylde disse krav godt og kan sikre, at matrisen opretholder stabil ydelse under en lang produktionsproces og producerer stempleringsdele med høj præcision.

H13 er et varmt værk, stål med fremragende varmemodstand, termisk træthedsmodstand og god sejhed. Det bruges ofte til at fremstille forme i arbejdsmiljøer med høj temperatur, såsom die-støbende forme, varme smedende forme osv. I de die-støbende forme af bilmotorcylindre, H13 stål kan opretholde god ydeevne under høje temperatur og højtryks arbejdsvilkår, modstå termisk træthed og termisk slid og sikre, at levetiden for stålet og kvaliteten af dæreprodukter.

Når man vælger mugmaterialer, er det nødvendigt at overveje faktorer, såsom formenes brugsscenarie, materialet og formen på stemplingsdele og produktionsbatch for at vælge det mest passende formmateriale. Til stemplingsdele produceret i små batches kan du vælge et formmateriale med lavere omkostninger; Ved stemplingsdele produceret i store batches skal du vælge et formmateriale med fremragende ydelse og lang levetid for at reducere produktionsomkostningerne. Formets behandlingsydelse skal også overvejes. At vælge et formmateriale, der er let at behandle, kan forbedre produktionseffektiviteten og kvaliteten af formen.

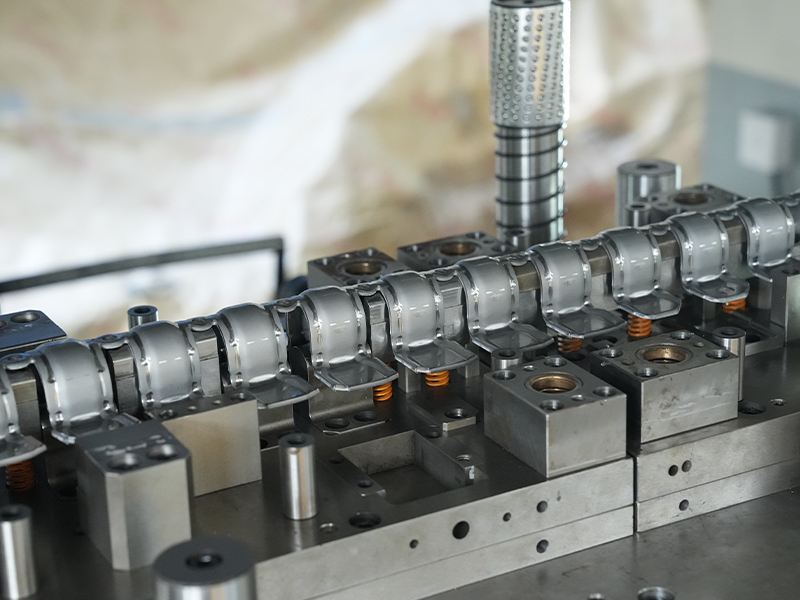

(Iii) Den ultimative teknologi til formproduktion

Mold Manufacturing er en proces, der kombinerer avanceret teknologi og udsøgt håndværk. Hver proces bærer den ultimative forfølgelse af præcision og kvalitet. I denne proces spiller avancerede behandlingsteknologier såsom langsomtrådskæring og elektrospark-bearbejdning (EDM) en nøglerolle. De er som magisk magisk, udskæring af formmaterialer i stykker af præcise kunstværker, hvilket giver en solid garanti for højpræcisionsproduktionen af aluminiumsstemplingsdele.

Den langsomme trådtrådskæreproces indtager en vigtig position inden for skimmelproduktion med dens fremragende præcision og overfladekvalitet. Sammenlignet med hurtigtrådstrådskæring kan overfladen ruhed af emnet, der behandles af den langsomme trådtrådskæremaskine, normalt nå RA = 0,16μm, og rundhedsfejlen, lineær fejl og dimensionel fejl er mindre, hvilket gør den meget brugt i behandlingen af dele med høj præcision. Langtrådstrådskæring vedtager metoden til kontinuerlig trådfodring af trådelektroder, det vil sige, at trådelektroden afslutter behandlingen under bevægelsen. Selv hvis trådelektroden er beskadiget, kan den kontinuerligt genopfyldes, hvilket effektivt forbedrer behandlingsnøjagtigheden af dele. Ved behandling af den konkave matrice af præcisionsstempling dør, kan langsomtrådskæring nøjagtigt skære komplekse former og små åbninger, sikre den dimensionelle nøjagtighed og overfladekvaliteten af den konkave matrice og muliggøre stemplingsdele for at opnå nøjagtige former og størrelser under dannelse af processen.

For yderligere at forbedre overfladekvaliteten af emnet, vedtager langsom trådskæring også en række avancerede teknologier og metoder. Implementere en lille mængde flere behandlinger. Bortset fra den første behandling falder behandlingsvolumenet generelt fra titusinder af mikron til flere mikron. Især til den sidste behandling skal behandlingsvolumen være lille, hvilket effektivt kan reducere deformationen af materialet under trådskæring og forbedre overfladekvaliteten af emnet. Det er også meget vigtigt at arrangere skærevejen med rimelighed. Den vejledende ideologi er at undgå at ødelægge den originale interne stressbalance i emnetmaterialet så meget som muligt og forhindre, at arbejdsemne -materialet bliver markant deformeret under skæreprocessen på grund af effekten af armaturet og det urimelige arrangement af skærevejen, hvilket resulterer i et fald i skæreoverfladekvaliteten. Korrekt valg af skæreparametre er også nøglen til at sikre behandlingskvalitet. For forskellige ru og fin behandling er det nødvendigt at justere parametrene, såsom trådhastighed, trådspænding og jettrykket passende i henhold til materialet i emnet, den krævede behandlingsnøjagtighed og andre faktorer. De skærebetingelser, der blev introduceret i bogen, kan ikke kopieres fuldstændigt, men bør baseres på disse forhold og optimeres i overensstemmelse hermed i henhold til faktiske behov.

Elektrisk decharge-bearbejdning (EDM) viser unikke fordele i formfremstilling, især når man bearbejdede komplekse, præcise, tyndvæggede, smalslyste og højhårdhedsmaterialeformede hulrum. Dens rolle er uerstattelig. Arbejdsprincippet for EDM er at bruge den elektriske gnistudladning, der genereres mellem elektroden og emnet for at smelte og fordampe metallet og derved realisere behandlingen af emnet. Under behandlingsprocessen vil udladningen mellem elektroden og emnet forårsage et termisk erosionslag til at dannes på metaloverfladen, herunder et omarbejdningslag (eller hvidt lag) og en varmepåvirket zone. Det hvide lag dannes, når overfladen opvarmes til en smeltet tilstand, men temperaturen er ikke høj nok til, at det smeltede materiale kommer ind i matrisen og vaskes væk. Dens struktur er åbenlyst forskellig fra basismaterialet og indeholder en masse kulstof. Dette dannes ved nedbrydning af kulbrinter indeholdt i elektroden og isolerende væske under EDM -processen og trænger ind i det hvide lag, når materialet er i en smeltet tilstand. Under det hvide lag er den varmepåvirkede zone. På grund af varmebehandlingen har det kulstofrige hvide lag ringe indflydelse på det, men fordi det ikke har nået smeltetemperaturen, er det ikke nok at ændre materialestrukturen, så den metallografiske struktur i overordnet materiale bevares. Råmaterialelaget under den varmepåvirkede zone påvirkes ikke af EDM-processen.

Selvom EDM kan behandle komplekse skimmelhulrum, bringer det også nogle problemer, såsom et stort antal mikrokrakker genereret i formen, hvilket altid har været et spørgsmål af stor bekymring for forme producenter. Hvis de mikrokrakker, der genereres i det hvide lag, ikke fjernes ved EDM -efterbehandling eller polering, vil de forårsage for tidlig svigt i delene i nogle anvendelser og vil også reducere materialets korrosionsmodstand og træthedsmodstand. Når man bruger EDM til at behandle forme, skal der derfor træffes en række foranstaltninger for at kontrollere og reducere genereringen af mikrokrakker, såsom optimering af udladningsparametre, ved hjælp af passende elektrodematerialer og isolerende væsker osv. De forarbejdede forme også forbeholdes efterfølgende, såsom polering, for at fjerne det hvide lag og mikrokrakker og forbedre overfladen og ydeevnen for de stiger.

Når man fremstiller kernen i mobiltelefonskallinjektionsformen på grund af den komplekse form af kernen, der indeholder mange tynde vægge og smalle spalterstrukturer, er det vanskeligt at opnå høj-præcisionsbehandling ved hjælp af traditionelle mekaniske behandlingsmetoder. EDM kan nøjagtigt behandle den komplekse form af kernen ved omhyggeligt at designe formen på elektroden for at imødekomme formens designkrav. Efter behandling skal kernen imidlertid poleres omhyggeligt for at fjerne det hvide lag og mikrokrakker på overfladen for at sikre overfladekvaliteten og dimensionel nøjagtighed af kernen og dermed for at sikre kvaliteten af mobiltelefonskallinjektionsstøbte dele.

Iv. Stampningsudstyr: Fusionen af magt og skønhed

(I) Analyse af typer af stemplingsudstyr

Som en vigtig eksekutor af aluminiumsstemplingsteknologi har Stamping Equipment en række typer, ligesom en veludstyret hær. Hver type har sit eget unikke arbejdsprincip, fordele og ulemper og anvendelige scenarier og spiller en uundværlig rolle i stadiet med aluminiumstempling.

Den mekaniske stemplingsmaskine er den traditionelle hovedkraft i stemplingsudstyr. Den bruger en elektrisk motor til at drive svinghjulet til at rotere og overfører derefter strømmen til skyderen gennem mekaniske transmissionsenheder såsom koblinger og transmissionsgear til at udføre op og ned advarsel for at opnå stemplingsbehandling af emnet. Dets arbejdsprincip ligner det for en dygtig smed, der bruger maskinernes kraft til nøjagtigt at skabe hver stemplingsdel. Den mekaniske stemplingsmaskine har en enkel og kompakt struktur, relativt lave produktionsomkostninger og praktisk vedligeholdelse. Det er som en enkel og pålidelig partner og accepteres let af virksomheder. Det har god alsidighed og er let at betjene og vedligeholde. I nogle stemplingsprocesser, der ikke kræver høj præcision, såsom simpel hardwareproduktionsproduktion, kan den mekaniske stemplingsmaskine effektivt udføre opgaven og vise sin økonomiske og praktiske side. Da dens stemplingshastighed og præcision er begrænset af det mekaniske transmissionssystem, virker det ofte magtesløs, når man står over for behandlingen af højpræcision og kompleks formede aluminiumsstemplingsdele.

Den hydrauliske stemplingsmaskine indtager en vigtig position i stemplingsfeltet med sin kraftfulde kraft og præcise kontrolevne. Det trykser den hydrauliske olie gennem den hydrauliske pumpe og kører skyderen for at bevæge sig op og ned gennem den hydrauliske cylinder for at realisere stemplingsbehandlingen af emnet. Denne proces er som en stærk mand, der let kan klare forskellige stempleringsopgaver med høj intensitet. Den hydrauliske stemplingsmaskine har en stor stempling tonnage og en bred vifte af justering af skyderens slagtilfælde. Det er velegnet til at stemple store og komplekse arbejdsemner, såsom bilkropsdæksler, rumfartsdele osv. I bilproduktion kan den hydrauliske stemplingsmaskine stemple aluminiumslegeringsark til komplekse formede kropsdele for at imødekomme kravene til biler til strukturel styrke og udseende. Stampingskraften af den hydrauliske stampingmaskine kan kontrolleres nøjagtigt, og behandling med høj præcision kan opnås, hvilket giver en stærk garanti for produktion af høj kvalitet af aluminiumsstemplingsdele. Det har også nogle mangler. Fremstillingsomkostningerne er høje, og vedligeholdelsen af det hydrauliske system er relativt kompliceret. Professionelle teknikere kræves til vedligeholdelse og pleje, hvilket øger virksomhedens driftsomkostninger til en vis grad.

CNC -stansemaskinen er en stigende stjerne i stansningsudstyret. Den bruger computerdigital kontrolteknologi til nøjagtigt at kontrollere bevægelsen af skyderen, fodring, placering og andre handlinger fra stansemaskinen for at opnå højpræcision og højeffektiv boksningsbehandling af emnet. CNC -stansemaskinen integrerer flere teknologifelter såsom maskiner, hydraulik, elektriske og computere. Det er som en soldat med højteknologisk udstyr med fordelene ved høj præcision, høj effektivitet og høj grad af automatisering. Ved fremstilling af elektronisk udstyr, til aluminiumsstemplingsdele med ekstremt høj dimensionel nøjagtighed og overfladekvalitetskrav, kan CNC -stansemaskinen producere præcisionsdele, der opfylder kravene gennem præcis programmering og kontrol. Det kan hurtigt og nøjagtigt gennemføre forskellige komplekse stemplingsprocesser i henhold til det forudindstillede program, hvilket forbedrer produktionseffektiviteten og produktkvaliteten i høj grad. CNC -stansemaskinen har en høj grad af intelligens, kan realisere automatiseret produktion, reducere manuel indgriben og reducere arbejdsintensitet og menneskelige fejl. Imidlertid er prisen relativt høj, og operatørens tekniske niveau er også højt, hvilket kræver, at operatøren har visse programmerings- og computeroperationsfunktioner.

(Ii) Præcis kontrol af udstyrsparametre

Parameterkontrollen med stemplingsudstyr er som nøjagtigt at justere scenebelysning og lydeffekter for en vidunderlig ydelse, som er et nøgleled for at sikre kvaliteten af aluminiumsstemplingsdele. Nøgleparametre såsom stemplingshastighed, tryk og slagtilfælde påvirker direkte kvaliteten og produktionseffektiviteten af stemplingsdele og skal optimeres nøjagtigt i henhold til egenskaberne ved aluminiumslegeringsmaterialer og stemplingsprocesskrav.

Virkningen af stemplingshastighed på kvaliteten af stemplingsdele er betydelig, ligesom virkningen af bilkørselhastighed på køreoplevelsen. Hvis hastigheden er for hurtig, har aluminiumslegeringsmaterialet muligvis ikke tid til at deformeres fuldt ud under stemplingsprocessen, hvilket resulterer i ujævn materialestrøm, tilbøjelig til revner, rynker og andre defekter, hvilket alvorligt påvirker kvaliteten af stemplingsdele. Ved strækning af aluminiumslegeringsark, hvis stemplingshastigheden er for hurtig, kan kanten af arket revne på grund af ujævn kraft. Hvis stemplingshastigheden er for langsom, reducerer den produktionseffektiviteten og øger produktionsomkostningerne. Derfor er det nødvendigt at rimeligt vælge stemplingshastigheden i henhold til faktorer som tykkelse, styrke og kompleksitet af stemplingsprocessen for aluminiumslegeringsmaterialet. For aluminiumslegeringsmaterialer med tynd tykkelse og lav styrke såvel som stemplingsdele med enkle former kan stemplingshastigheden øges passende; Mens for aluminiumslegeringsmaterialer med tyk tykkelse og høj styrke samt stemplingsdele med komplekse former, skal stemplingshastigheden reduceres for at sikre, at materialet kan deformeres fuldt ud og reducere forekomsten af defekter.

Trykket er kernefaktoren, der påvirker den dannende kvalitet af stemplingsdele, ligesom kokkens kontrol over varmen, når du laver mad. Hvis trykket er for lille, kan aluminiumslegeringsmaterialet ikke deformeres fuldt ud, og den dimensionelle nøjagtighed og overfladekvaliteten af stemplerne er vanskelige at garantere. Der kan være problemer såsom dimensionel afvigelse og ujævn overflade. Ved stempling af aluminiumslegeringslegeringshjul, hvis trykket er utilstrækkeligt, når egerne på hjulet muligvis ikke den designede form og størrelse, hvilket påvirker hjulets styrke og udseende. Overdreven tryk vil forårsage skimmelseskade og materiale brud, øge produktionsomkostningerne og skrothastigheder. Derfor, når man bestemmer stemplingstrykket, er det nødvendigt at overveje faktorer, såsom tykkelse, hårdhed og skimmelsgap i aluminiumslegeringsmaterialet. Stemplingstrykket kan gradvist justeres ved forsøgsoproduktion for at finde den bedste trykværdi for at sikre kvaliteten af stemplede dele og matrisens levetid.

Stemplingsslaget henviser til afstanden mellem stansen og matrisen i stemplingen, som også har en vigtig indflydelse på kvaliteten af stemplede dele. Hvis slagtilfældet er for kort, kan materialet ikke flyde fuldt ud, hvilket kan forårsage, at nogle dele af stemplingsdele ikke danner og forårsager materialemangel; Hvis slagtilfælde er for langt, vil materialet flyde for meget, hvilket resulterer i reduceret dimensionel nøjagtighed af stemplingsdele og endda deformation, revner og andre problemer. Ved stempling af aluminiumslegerings mobiltelefonskaller, hvis stemplingsslaget er for kort, kan hjørnerne af skallen muligvis ikke dannes; Hvis stemplingsslaget er for langt, kan skallen blive tyndere på grund af overdreven strækning, hvilket påvirker dens styrke og udseende. Derfor er det nødvendigt at med rimelighed justere stemplingsslag i henhold til faktorer som form, størrelse og materialetykkelse på stempleringsdelene, så materialet kan flyde fuldt ud i formen og opnå den ideelle formende effekt.

I den faktiske produktion kan nogle avancerede teknologier og metoder også bruges til at optimere parametrene for stemplingsudstyr. Ved at bruge numerisk simuleringsteknologi simuleres og analyseres stemplingsprocessen inden stempling for at forudsige kvaliteten af stemplede dele og mulige problemer for at justere parametrene for stemplingsudstyr på forhånd og forbedre kvaliteten og produktionseffektiviteten af stemplede dele. Ved realtidsovervågning af forskellige parametre i stemplingsprocessen, såsom tryk, hastighed, temperatur osv., Justeres parametrene for stemplingsudstyr i tid i henhold til overvågningsdataene for at opnå præcis kontrol af stemplingsprocessen.

V. Stampingproces: Magien ved formannelse af præcision

(I) Oversigt over stemplingsprocessen

Som kerneforbindelsen til præcisionsdannelse af aluminiumsstemplingsdele er stemplingsprocessen som en omhyggeligt arrangeret symfoni. Hvert trin er tæt knyttet til at spille bevægelsen af perfekt præcision af aluminiumsstemplingsdele. Fra forberedelse af råmateriale til skæring, til stempling og efterfølgende behandling indeholder hvert link rige tekniske konnotationer og strenge driftskrav. De samarbejder med hinanden for i fællesskab at forme højpræcision og aluminiumsstemplingsdele i høj kvalitet.

Forberedelse af råmateriale er hjørnestenen i stemplingsprocessen, og dens betydning er selvindlysende. På dette trin skal aluminiumslegeringsarket først inspiceres strengt for at sikre, at dets materiale, tykkelse, fladhed osv. Opfylder designkravene. Gennem professionelt testudstyr, såsom spektrometre, tykkelsesmålere osv., Testes den kemiske sammensætning og tykkelsen af arket nøjagtigt for at sikre, at pladekvalitetens stabilitet. Kontroller fladheden på arkoverfladen for at undgå at påvirke præcisionen af de stemplingsdele på grund af den ujævne overflade af arket. Aluminiumslegeringsarket rengøres og er nedsat for at fjerne olie, urenheder osv. På overfladen for at sikre overfladekvaliteten og danne ydelsen på arket under stemplingsprocessen. Under rengøringsprocessen kan professionelle rengøringsmidler og rengøringsudstyr bruges til at sikre rengøringseffekten.

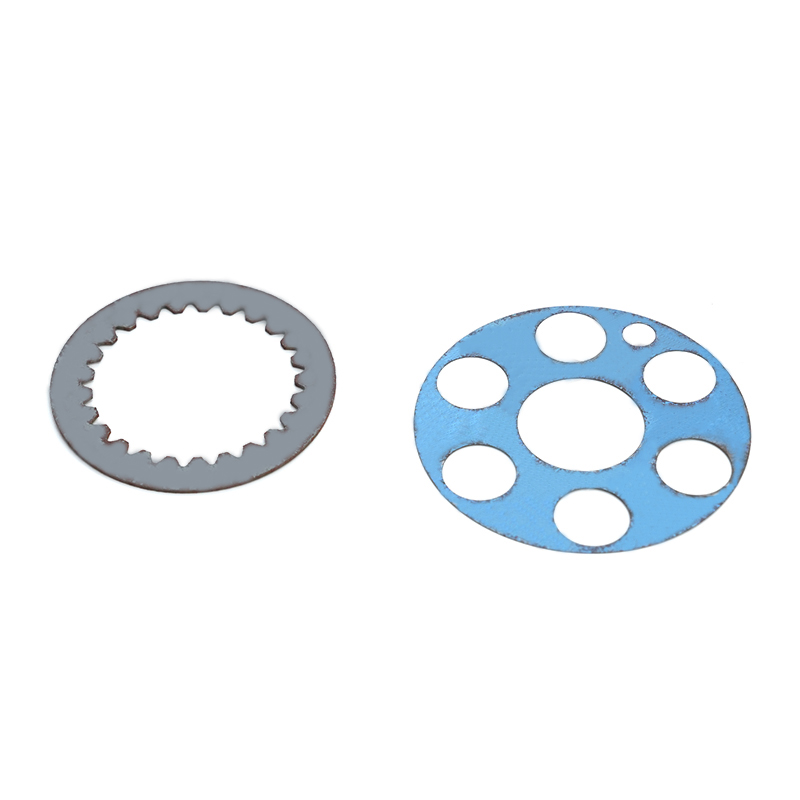

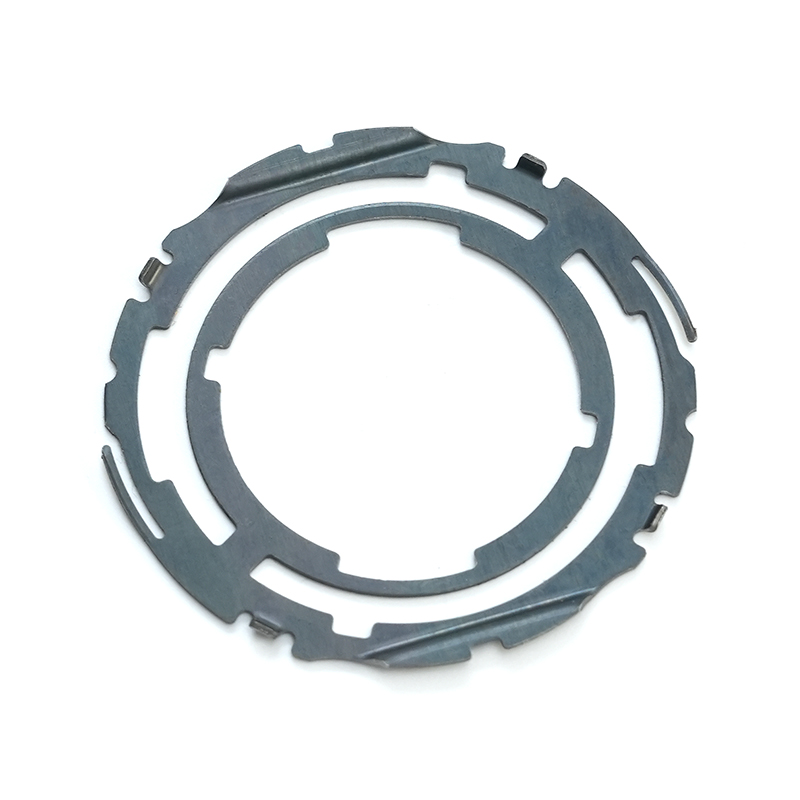

Blanking er at skære aluminiumslegeringsarket i passende størrelser og former i henhold til designkravene til at forberede sig til efterfølgende stempling. Almindelige blankingsmetoder inkluderer forskydning, stansning, laserskæring osv. Hver metode har sine unikke fordele og ulemper og anvendelige scenarier. Shearing er en almindeligt anvendt blankingmetode. Det har egenskaberne ved høj effektivitet og lave omkostninger. Det er velegnet til blanking af enkle formede og store størrelser. I bilproduktion bruges ofte klipning til blanking af kropspaneler. Stort forskydningsudstyr bruges til hurtigt at skære aluminiumslegeringsark i den krævede størrelse. Stansning er velegnet til blanking af ark med komplekse former og krav til høj dimensionel nøjagtighed. Det kan nøjagtigt slå emner af forskellige former gennem forme. I fremstilling af elektronisk udstyr er stansning en almindelig metode til at blæse nogle små præcisionsstemplingsdele. Laserskæring har fordelene ved høj præcision, hurtig skærehastighed og god skæringskvalitet. Det er velegnet til at skære plader med ekstremt høje krav til dimensionel nøjagtighed og overfladekvalitet, såsom skæring af nogle præcisionsdele i rumfartsområdet.

Stamping er kernetrinnet i hele stemplingsprocessen. Det behandler nøjagtigt aluminiumslegeringen tom i den krævede form og størrelse gennem synergien af stemplingsudstyr og forme. Under stemplingsprocessen er det nødvendigt at rimeligt vælge stemplingsprocesparametre såsom stemplingshastighed, tryk, slagtilfælde osv. I henhold til faktorer som form, størrelse og præcisionskrav i stemplingsdele. Til stemplingsdele med komplekse former kan der kræves flere stempling, strækning, bøjning og andre processer for gradvist at afslutte dannelsen af stemplingsdele. Under strækningsprocessen skal strækningsforholdet og strækhastigheden kontrolleres for at undgå defekter såsom rynke og revner. Under bøjningsprocessen skal den relevante bøjningsproces og form vælges i henhold til aluminiumslegeringsmaterialet og kravene til bøjningsradius, den passende bøjningsproces og skimmel for at sikre nøjagtigheden af bøjningsvinklen og størrelsen.

Efterfølgende behandling er et vigtigt supplerende led i stemplingsprocessen, som yderligere kan forbedre præcisionen og kvaliteten af stemplingsdele. Almindelige efterfølgende behandlingsprocesser inkluderer afgrænsning, nivellering, varmebehandling osv. Deburring er at fjerne burrs og blinke fra overfladen af stemplede dele for at forbedre overfladekvaliteten og sikkerheden af stemplede dele. Manuel slibning, mekanisk afvisning, elektrolytisk afgrænsning og andre metoder kan anvendes. Vælg den passende afgrænsningsmetode i henhold til formen og præcisionskravene i de stemplede dele. Leveling er at flade de stemplede dele for at eliminere deformationen forårsaget af stemplingsprocessen og forbedre den fladhed og dimensionelle nøjagtighed af de stemplede dele. For nogle stemplede dele med krav til høj fladhed, såsom køleplade af elektronisk udstyr, er nivellering en uundværlig proces. Varmebehandling er at forbedre de mekaniske egenskaber og den interne struktur af stemplede dele ved opvarmning og afkøling af de stemplede dele og forbedre styrken, hårdheden, sejheden og andre egenskaber ved de stemplede dele. I bilproduktion skal nogle aluminiumslegeringshjul være varmebehandlet efter stempling for at forbedre hjulets styrke og slidstyrke.

(Ii), Nøgleprocessteknologi afsløret

1. dyb optimering af tegneprocessen

Tegningsprocessen spiller en vigtig rolle i stempling af aluminium. Aluminiumsplader er imidlertid tilbøjelige til at rynke og revne under tegneprocessen, hvilket alvorligt påvirker kvaliteten og produktionseffektiviteten af stemplingsdele. For at opnå dyb optimering af tegneprocessen og forhindre rynke og revner af aluminiumsplader er det nødvendigt at starte fra flere aspekter og tage en række effektive mål.

Optimering af layoutet af tegningsribben er et af de vigtige midler til at forbedre kvaliteten af tegne dele. Tegn ribben kan effektivt regulere strømmen af materialer og øge fodermodstand og derved forhindre rynke. Når man arrangerer trækker ribben, er det nødvendigt at med rimelighed bestemme placering, form og størrelse af trækribben i henhold til formen og størrelsen på stempleringsdelene. Ved stemplingsdele med komplekse former kan det være nødvendigt at indstille tegning af ribben i forskellige former og størrelser på forskellige steder for at opnå præcis kontrol af materialestrømmen. På tegningen af dyse af bildækningsdele er der normalt sat ribben omkring matrisen. Ved at justere højden, bredden og afstand på trækribben kan materialets strømningshastighed og retning styres, så materialet kan deformeres jævnt under tegneprocessen for at undgå rynke. Der er også mange valg for formen på trækribbenene, såsom runde, firkantede, trapezformede osv. Forskellige former har forskellige effekter på strømmen af materialer, og de skal vælges i henhold til faktiske forhold.

Justering af størrelsen og fordelingen af den tomme indehaverkraft er også en nøgleforanstaltning for at forhindre rynke og revner af aluminiumsplader. Hvis den tomme indehaverkraft er for lille, kan materialets rynke ikke undertrykkes effektivt; Hvis den tomme indehaverkraft er for stor, er det let at få materialet til at bryde. Derfor er det nødvendigt at nøjagtigt justere størrelsen og fordelingen af den tomme indehaverkraft i henhold til faktorer, såsom ydelsen af aluminiumslegeringsmaterialet, formen og størrelsen af stemplingsdelen osv. I den faktiske produktion kan størrelsen af den tomme indehaverkraft overvåges i realtid af trykføleren, der er installeret på formen, og justeres i henhold til overvågningsdata. For nogle store og komplekse stemplingsdele kan der kræves variabel blankingkraftkontrolteknologi, det vil sige i færd med at tegne, størrelsen og fordelingen af blankingskraften justeres i realtid i henhold til strømmen og deformationen af materialet for at sikre, at materialet kan strømme ind i formhulen jævnt og undgå at rynke og revne. Ved hjælp af avanceret numerisk simuleringsteknologi simuleres og analyseres størrelsen og fordelingen af blankingkraften inden tegning, og de problemer, der kan forekomme under tegneprocessen, for at optimere de blanking kraftparametre på forhånd og forbedre kvaliteten og produktionseffektiviteten af de trukket dele.

Rimelig design af formenes hul og filet er også en vigtig faktor for at forhindre rynker og revner af aluminiumspladen. Hvis formen er for stort, vil materialet slappe af under tegneprocessen og rynke let; Hvis formenes kløft er for lille, øges friktionen mellem materialet og formen, hvilket får materialet til at bryde. Derfor er det nødvendigt at med rimelighed designe formenes kløft i henhold til tykkelsen og ydelsen af aluminiumslegeringsmaterialet for at sikre, at materialet kan flyde glat under tegneprocessen og undgå rynker og revner. Formenes filetradius har også en stor indflydelse på strømmen og danner kvaliteten af materialet. For lille filetradius vil få materialet til at støde på større modstand under strømningsprocessen, som er tilbøjelig til stresskoncentration og revner; For stor filetradius får materialet til at flyde for meget under tegneprocessen og rynke let. Derfor er det nødvendigt at med rimelighed designe formenes filetradius i henhold til formen og størrelsen på stemplingsdelen, så materialet kan deformere jævnt under strømningsprocessen for at undgå rynker og revner.

2. Præcis kontrol af trimning og stansning

Trimning og stansning er en vigtig proces i behandlingen af aluminiumsstemplingsdele. Dens nøjagtighed påvirker direkte den dimensionelle nøjagtighed, kantkvalitet og samlede ydelse af stemplingsdele. For at opnå præcis kontrol af trimning og stansning og reducere forekomsten af defekter såsom burrs og deformation er det nødvendigt at starte fra skimmelsesdesign, procesparameterjustering og behandlingsprocesstyring.

Formenes nøjagtighed er nøglen til at sikre kvaliteten af trimning og stansning. I formdesignstadiet skal avancerede designkoncepter og teknologier vedtages for at sikre, at formen har en rimelig struktur, tilstrækkelig styrke og høj præcision. Til forkant af trimning af stansning af stansning, skal der anvendes højpræcisionsbehandlingsteknologi, såsom langsom trådskæring, elektrisk gnistbearbejdning osv., For at sikre skarphed og dimensionel nøjagtighed af forkant. Sliten af forkanten vil føre til tilbagegang af kvaliteten af trimning af stansning, burrs og deformation, så det er nødvendigt at vælge formmaterialer med god slidstyrke og med rimelighed designe varmen for formen for at forbedre formenes hårdhed og slidstyrke. I formproduktionsprocessen skal behandlingsnøjagtigheden kontrolleres strengt for at sikre, at den matchende nøjagtighed mellem de forskellige dele af formen opfylder designkravene. Forarbejdningsudstyr og testinstrumenter med høj præcision bruges til at overvåge og kontrollere formenes behandlingsproces i realtid, og behandlingsfejl opdages og korrigeres i tide for at sikre formen kvaliteten.

Justeringen af procesparametre har også en vigtig indflydelse på kvaliteten af trimning af stansning. Stansningshastigheden er en nøgleprocesparameter. Hvis stansningshastigheden er for hurtig, vil materialet blive udsat for en stor slagkraft under stansningsprocessen, og burrs og deformation genereres let; Hvis stansningshastigheden er for langsom, vil det påvirke produktionseffektiviteten. Derfor er det nødvendigt at med rimelighed vælge stansningshastigheden i henhold til faktorer som ydelse og tykkelse af aluminiumslegeringsmaterialet og form og størrelse af stemplingsdele. Ved stansning af tyndere aluminiumslegeringsark kan stansningshastigheden øges passende; Ved stansning af tykkere ark skal stansningshastigheden reduceres for at sikre stansekvaliteten. Stansningsgabet er også en vigtig procesparameter. Hvis stansningsgabet er for stor, vil kantkvaliteten efter trimning og stansning være dårlig, og store burrs genereres; Hvis stansningsgabet er for lille, vil formen slidet stige og endda skade formen. Derfor er det nødvendigt at nøjagtigt justere stansningsgabet i henhold til tykkelsen og ydelsen af aluminiumslegeringsmaterialet for at opnå god beskæring og stansningskvalitet.

Under behandlingen kræves også streng kvalitetskontrol af beskæring og stansning. Formen skal inspiceres og vedligeholdes regelmæssigt for straks at opdage og håndtere problemer såsom skimmelsøj og deformation. Under produktionsprocessen bør de stemplingsdele efter trimning og stansning inspiceres i realtid. Ved at måle den dimensionelle nøjagtighed, kantkvalitet og andre indikatorer for de stemplingsdele, kan problemer, der forekommer under behandlingsprocessen, straks opdages og korrigeres. Avanceret automatiseret testudstyr, såsom tre-koordinerede måleinstrumenter og visuelle inspektionssystemer, kan bruges til hurtigt og nøjagtigt at detektere stemplingsdele for at forbedre detektionseffektivitet og nøjagtighed. Det er nødvendigt at styrke uddannelse og styring af operatører, forbedre det tekniske niveau og kvalitetsbevidsthed hos operatører, sikre, at operatører kan fungere strengt i overensstemmelse med driftsprocedurerne og sikre kvaliteten af trimning og stansning.

3. overvinde effektivt rebound -problemet

Springback er et almindeligt og torneret problem i produktionen af aluminiumslegeringsstemplingsdele. Det påvirker alvorligt den dimensionelle nøjagtighed og formnøjagtighed af stemplingsdele, hvilket forårsager stor problemer med produktionen. For effektivt at overvinde rebound -problemet er det nødvendigt at dybt analysere årsagerne til springback og tage målrettede foranstaltninger til at kontrollere det.

Den elastiske modul af aluminiumslegeringsmaterialer er lav, hvilket er en af hovedårsagerne til springback af stemplingsdele. Den elastiske modul er en indikator for materialets evne til at modstå elastisk deformation. Jo lavere den elastiske modul er, jo stærkere er materialets evne til at genvinde elastisk deformation efter losning, hvilket fører til en stigning i springback af stemplingsdele. Den elastiske modul af aluminiumslegering er kun ca. en tredjedel af stålet, så det er mere sandsynligt, at det rebound under stemplingsprocessen. Mekaniske egenskaber såsom udbyttestyrke og hærdningsindeks for materialet vil også påvirke fjederback. Jo højere udbyttestyrke, jo større er stresset, som materialet skal bære under plastdeformationsprocessen, og jo mere indlysende er tendensen til springback efter losning; Jo større hærdningsindekset er, desto mere alvorligt er materialets arbejdshærdningsfænomen under plastdeformationsprocessen og jo større er fjederbilledet.

Parametre for stemplingsproces har også en vigtig indflydelse på Springback. Bøjningsradius er en nøgleprocesparameter. Jo mindre bøjningsradius, jo større er deformationsgraden af materialet under bøjningsprocessen, og jo større er fjederbeløbet. Når bøjningsradiusen er mindre end den minimale bøjningsradius for materialet, er materialet tilbøjeligt til at revne, og springback -beløbet vil også stige kraftigt. Parametre såsom stemplingshastighed og tryk vil også påvirke Springback. Hvis stemplingshastigheden er for hurtig, vil materialet ikke have tid til at deformere fuldt ud under stemplingsprocessen, og springback -beløbet vil stige efter losning; Hvis trykket er for højt, vil materialet blive forformet i formen, og det er også let at fremstille en stor springback efter losning.

Formstrukturen og designen har også en vigtig indflydelse på Springback. Hvis kløften på matrisen er for stort, vil materialet ikke være effektivt tilbageholdt under stemplingsprocessen, og det er let at rebound; Hvis radius af døhjørnet er for lille, vil materialet blive udsat for større modstand under strømningsprocessen, hvilket resulterer i stresskoncentration, hvilket øger mængden af rebound. Surversruheden af matrisen, Demoulding -metoden og andre faktorer vil også påvirke rebound. En matrice med en stor overfladefremhed vil øge friktionen mellem materialet og matrisen, hvilket får materialet til at rebound under dæmning; Urimelige dæmningsmetoder, såsom tvungen Demoulding, er også tilbøjelige til at få de stemplingsdele til at rebound under dæmningsprocessen.

For at kontrollere rebound kan die -kompensationsmetoden bruges. Gennem den nøjagtige måling og analyse af fjederback af stemplingsdele kompenseres dieoverfladen på forhånd på forhånd under die -designet, så de stemplingsdele kan nå designstørrelsen og formen efter rebound. Ved hjælp af numerisk simuleringsteknologi simuleres og analyseres stemplingsprocessen i die -designstadiet for at forudsige springback af de stemplingsdele og derved bestemme kompensationsbeløbet for matrisen. I henhold til springback af de stemplingsdele i den faktiske produktion justeres og optimeres matrisen i realtid for yderligere at forbedre nøjagtigheden af die -kompensation.

Optimering af stemplingsprocesparametre er også en vigtig foranstaltning til at kontrollere Springback. Juster rimeligt parametre, såsom bøjningsradius, stemplingshastighed og tryk, så materialet kan deformere jævnt under stemplingsprocessen og reducere forekomsten af springback. Det er passende at øge bøjningsradius, reducere stemplingshastigheden og rimeligt kontrollere trykket effektivt kan reducere mængden af springback. Brug af en multi-pass-stemplingsproces til gradvist at afslutte dannelsen af stemplede dele kan også reducere graden af deformation af materialet og reducere fjederback.

Vedtagelse af en ortopædisk proces er et af de effektive midler til at løse Springback -problemet. Til stemplingsdele med en stor mængde springback kan en ortopædisk proces bruges til at korrigere dem efter stempling for at opnå den størrelse og form, der kræves af designet. Almindelige ortopædiske processer inkluderer mekaniske ortopædi og termiske ortopædi. Mekanisk ortopædi er at korrigere stemplingsdele ved at anvende ekstern kraft, såsom at bruge presser, glattejern og andet udstyr til at flade ud og rette de stemplingsdele; Termisk ortopædi er at bruge materialets plastiske deformationsevne ved høj temperatur til at korrigere stemplingsdele efter opvarmning, såsom anvendelse af varmt presserende ortopædi og termisk aldringsortopædi.

(Iii) Overfladebehandling: At give stempling dele en ny charme

1. Anodisering: Forbedring af beskyttelse og skønhed

Som et vigtigt middel til overfladebehandling for aluminiumsstemplingsdele er anodiseringsprocessen som at lægge en solid og smuk frakke på stemplerne. Det kan ikke kun forbedre de beskyttende ydeevne markant, men også tilføje en unik æstetik til dem, hvilket får dem til at skille sig ud fra mange produkter.

Princippet om anodisering er baseret på den elektrokemiske proces. Når aluminiumstemplingsdele anbringes i en specifik elektrolyt som en anode og jævnstrøm påføres, vil en oxidationsreaktion forekomme på aluminiumsoverfladen for at danne en aluminiumoxidfilm. I denne proces får kationerne i elektrolytelektroner på anodeoverfladen og kombineres med aluminiumatomer for at danne aluminiumoxid. Under anodiseringsprocessen udføres de to processer med metalopløsning og oxidfilmdannelse samtidigt. Oxidationsreaktionen på metaloverfladen får aluminiumioner til at opløses i elektrolytten. Dette er en uundgåelig bivirkning i anodiseringsprocessen, hvilket vil forårsage tab af metalmaterialer og ændringer i form. Svarende til opløsningen af metallet er dannelsen af en oxidfilm. Oxidationsreaktionen på metaloverfladen får aluminium til at kombinere med ilt i elektrolytten for at danne et stabilt aluminiumoxidlag. Denne oxidfilm har en mikroporøs struktur, og dens tykkelse, farve og andre fysiske og kemiske egenskaber kan kontrolleres ved at justere faktorer, såsom elektrolytopløsning, strømtæthed, temperatur og tid.

Processtrømmen af anodisering er relativt kompleks, og procesparametrene for hvert link skal kontrolleres strengt for at sikre kvaliteten og ydeevnen for oxidfilmen. Forbehandling er det første trin med anodisering, og dets formål er at rengøre og forberede overfladen af aluminiumslegeringen for at lægge et godt fundament til efterfølgende anodisering af behandling. Forbehandling inkluderer normalt processer såsom affedtning, alkalisvask og neutralisering. Affedtning er at fjerne olie og urenheder på overfladen af aluminiumsstemplingsdele. Organisk opløsningsmiddelrensning, alkalisk affedtningsmiddelrensning og andre metoder kan bruges til at sikre, at der ikke er nogen fedtrester på overfladen. Alkalisk vask er at fjerne den naturlige oxidfilm og andre urenheder på overfladen yderligere, forbedre overfladenes aktivitet og gøre den efterfølgende oxidationsreaktion mere ensartet. Neutralisering er at neutralisere de alkaliske stoffer, der er tilbage efter alkali -vask for at forhindre påvirkningen på efterfølgende processer.

Anodisering af behandling er kerneforbindelsen i hele processen. På dette trin anbringes aluminiumslegeringen i en elektrolytopløsning, og en elektrisk strøm påføres til at danne en oxidfilm på dens overflade. Almindelige elektrolytopløsninger inkluderer svovlsyre, kromsyre, oxalsyre osv. Forskellige elektrolytopløsninger vil have forskellige effekter på ydelsen af oxidfilmen. Svovlsyreanodisering er den mest anvendte metode. Det kan producere en oxidfilm med medium tykkelse (0,00007 "til 0,001" eller 1,8 um til 25 μm), som har god hårdhed, slidstyrke og korrosionsbestandighed. I processen med svovlsyreanodisering skal parametre såsom strømtæthed, temperatur og tid kontrolleres. Hvis den aktuelle densitet er for stor, vil oxidfilmen vokse for hurtigt, filmkvaliteten falder, og defekter som løshed og porøsitet vises; Hvis den nuværende tæthed er for lille, vil oxidfilmen vokse langsomt, og produktionseffektiviteten vil være lav. Hvis temperaturen er for høj, opløses oxidfilmen hurtigere, hvilket resulterer i ujævn filmtykkelse; Hvis temperaturen er for lav, reduceres hårdheden og slidbestandigheden af oxidfilmen. Hvis tiden er for lang, vil oxidfilmen være for tyk, hvilket resulterer i øget lethed af filmen og let revner; Hvis tiden er for kort, er oxidfilmtykkelsen utilstrækkelig og kan ikke opfylde kravene til beskyttelse og skønhed.

Elektrolytisk farvelægning er et vigtigt supplerende led i anodiseringsprocessen. Det kan få oxidfilmen til at få forskellige farver og mønstre, og samtidig forbedre forseglingsydelsen, korrosionsbestandigheden og vejrbestandigheden af filmlaget. Der er mange metoder til elektrolytisk farvelægning, såsom nikkel -sulfatsystem farvelægning, tin salt -system farvelægning osv. I nikkelsulfatsystem -farvelægning, ved at kontrollere sammensætningen, pH -værdien, temperaturen og strømtætheden af elektrolytten, kan oxidfilmen præsentere forskellige farver, såsom bronze, sort, guld osv. Forsegling af tætning er det sidste trin i anodiseringsprocessen. Dets formål er at sikre, at aluminiumslegeringsprodukterne har god korrosionsbestandighed, vejrbestandighed og slidstyrke for at opnå langvarig ydeevne. Almindeligt anvendte forseglingsbehandlingsmetoder inkluderer varmeforsegling (kogende vandforsegling og højtryksdampforsegling), kold forsegling, tætningstemperatur og organisk tætning. Varmeforsegling er at sætte de anodiserede aluminiumsstemplingsdele i kogende vand eller højtryksdamp for at lukke mikroporerne i oxidfilmen og forbedre filmens korrosionsmodstand og slidbestandighed. Koldstætning bruger kemiske midler til at forsegle oxidfilmen ved stuetemperatur, som har fordelene ved enkel drift og energibesparelse.

Den beskyttende ydeevne og æstetik af anodiserede aluminiumsstemplinger er blevet forbedret markant. Oxidfilmens hårdhed og slidstyrke er meget forbedret, hvilket effektivt kan modstå ekstern friktion og slid og forlænge stemplernes levetid. Oxidfilmen har god korrosionsmodstand, som kan forhindre, at aluminiumsstemplinger er korroderet i fugtige, sure og alkaliske miljøer og beskytter basismetallet mod erosion. Anodisering kan også give aluminiumsstemplinger en række smukke farver og glanseffekter for at imødekomme forskellige kunders æstetiske behov og forbedre produktets merværdi. Inden for arkitektonisk dekoration har anodiserede aluminiumslegeringsdøre og vinduer ikke kun fremragende beskyttelsesydelse, men tilføjer også skønhed og mode til bygningen; Inden for elektronisk udstyr kan anodiserede aluminiumshus ikke kun beskytte interne elektroniske komponenter, men også forbedre produktets udseende og struktur og forbedre produktets konkurrenceevne.

2. Sandblæsning: Oprettelse af en unik struktur

Sandblæsning er en proces, der bruger højhastigheds slibende jetfly til behandling af overfladen af aluminiumsstemplinger. Det er som en magisk makeupartist, der kan give aluminiumsstemplinger en unik overfladetekstur, samtidig med at deres overfladelenslighed og ruhed tilføjer en anden charme til produktet.

The principle of sandblasting is to use compressed air or high-pressure water flow as a power source to spray abrasives (such as quartz sand, corundum sand, glass beads, etc.) onto the surface of aluminum stampings at high speed, so that the abrasives collide and rub against the surface, thereby removing oil stains, impurities, oxide films, etc. on the surface, while changing the surface roughness and Mikroskopisk morfologi. I denne proces vil påvirkningen og friktionen af slibemidlerne forårsage små grober og ridser på overfladen af aluminiumstemplinger. Disse ændringer i mikrostruktur vil få overfladen til at præsentere forskellige strukturer og glanseffekter. Sandblæsning kan effektivt fjerne oliepletter, urenheder og naturlige oxidfilm på overfladen af aluminiumsstemplinger, hvilket gør overfladen glattere.

Vi. Kvalitetskontrol: Forfølgelsen af nulfejl

(I) Multidimensionelle midler til kvalitetsinspektion

I produktionsprocessen med aluminiumsstemplinger er kvalitetskontrol som en streng portvagter ved hjælp af en række forskellige midler til at gennemføre all-round-inspektion af stemplinger for at sikre, at hver stempling opfylder høj kvalitetsstandarder og når målet om nulfejl. Almindelige anvendte kvalitetsinspektionsmetoder dækker flere dimensioner, såsom dimensionel måling, udseendeinspektion, mekaniske egenskaber testning, metallografisk analyse osv. De samarbejder med hinanden for i fællesskab at beskytte kvaliteten af aluminiumsstemplinger.

Dimensionsmåling er et af de mest basale og vigtige forbindelser i kvalitetsinspektion. Det er direkte relateret til, om stemplingen kan opfylde designkravene og monteringsnøjagtigheden. I den dimensionelle måling af aluminiumsstemplinger er den tredimensionelle koordinatmålemaskine blevet det foretrukne værktøj med sin høje præcision og kraftfulde målefunktion. Den tredimensionelle koordinatmålemaskine kan måle forskellige dimensionelle parametre nøjagtigt, såsom længde, bredde, højde, blænde, formfejl osv. Af de stemplingsdele ved at bevæge sonden på tre gensidigt vinkelrette koordinatakser. I produktionen af aluminiumsstemplingsdele til bilcylindre til bilmotor kan den tredimensionelle koordinatmålemaskine nøjagtigt måle diameteren, positionsnøjagtigheden, fladhed osv. For hvert hul i cylinderlegemet for at sikre, at den dimensionelle nøjagtighed af cylinderlegemet opfylder motorens monteringskrav. Dens måleanøjagtighed kan normalt nå mikronniveauet, som kan imødekomme målebehovene for højpræcisionsstempleringsdele. Ud over den tredimensionelle koordinatmålemaskine spiller lasermåleren også en vigtig rolle i dimensionel måling. Lasermålingsmaskinen bruger refleksionsprincippet for laserstrålen til hurtigt og ikke-kontakt at måle størrelsen og formen på stemplingsdele. Det har fordelene ved hurtig målehastighed, høj nøjagtighed og praktisk drift. Inden for rumfart, for nogle aluminiumsstemplingsdele med komplekse former og ekstremt høje dimensionelle nøjagtighedskrav, kan lasermaskinen realisere den hurtige måling og analyse af deres tredimensionelle former og give nøjagtig datatestøtte til produktkvalitetskontrol.

Udseendeinspektion er en uundværlig del af kvalitetsinspektion. Det bruges hovedsageligt til at opdage, om der er mangler såsom revner, ridser, rynker, deformation osv. På overfladen af stemplingsdele. Disse defekter vil ikke kun påvirke udseendskvaliteten for stemplingsdele, men kan også have en alvorlig indflydelse på deres præstation og levetid. I udseendeinspektion er visuel inspektion en af de mest anvendte metoder. Inspektører observerer direkte overfladen på stemplingsdele med deres blotte øjne og finder overfladefejl med deres rige oplevelse og ivrig observation. For nogle subtile defekter, der er vanskelige at observere direkte med det blotte øje, kan de inspiceres ved hjælp af forstørrelsesglas, mikroskoper og andre værktøjer. I produktionen af aluminiumsstemplingsdele til elektroniske udstyrshuse, vil inspektører nøje observere, om der er ridser, ridser og andre defekter på boligens overflade, fordi disse defekter direkte vil påvirke produktets udseende og markedskonkurrenceevne. Oliestenpolering og berøringsinspektion er også almindeligt anvendte metoder i udseendeinspektion. Oliestenpolering kan fjerne oxidskalaen og små fremspring på overfladen af stemplingsdele, hvilket gør overfladefejl mere indlysende og let at inspicere. Berøringsinspektion er, at inspektøren bærer handsker og rører overfladen på stemplerne med hænderne for at føle overfladet og glatheden på overfladen for at finde overfladefejl såsom ridser og rynker. I produktionen af aluminiumsstemplingsdele til bilomslag er berøringsinspektion en vigtig udseendeinspektionsmetode, der effektivt kan finde subtile defekter på overfladen af dækslet.

Mekanisk egenskabstest er et af nøglehjælpene til at evaluere kvaliteten af aluminiumsstemplinger. Det bruges hovedsageligt til at detektere mekaniske egenskabsindikatorer såsom styrke, hårdhed, sejhed og træthedsydelse af stempler. Disse indikatorer er direkte relateret til pålideligheden og sikkerheden ved stemplinger ved faktisk brug. Trækprøve er en af de mest almindeligt anvendte metoder til mekanisk egenskabstest. Ved at anvende aksial spænding på stemplingen måles stress-stamme-kurven under strækningsprocessen for at opnå de mekaniske egenskabsindikatorer, såsom udbyttestyrke, trækstyrke og forlængelse af stemplingen. I produktionen af aluminiumsstemplinger til bildele kan trækforsøg bruges til at detektere dele og plasticitet af dele for at sikre, at de ikke vil bryde eller deformere overdreven, når de udsættes for eksterne kræfter. Hårdhedstest evaluerer hårdheden af stemplinger ved at måle evnen til overfladen af stampingen til at modstå indrykkning. Almindeligt anvendte hårdhedstestmetoder inkluderer Rockwell -hårdhedstest, Brinell -hårdhedstest, Vickers -hårdhedstest osv. Forskellige testmetoder er egnede til forskellige materialer og hårdhedsområder. Inden for rumfart kan der for nogle aluminiumsstemplinger, der er nødt til at modstå høj stress, bruges til at detektere deres overfladehårdhed for at sikre, at de har god slidstyrke og træthedsmodstand under brug. Impact -test bruges til at detektere sejheden i stemplingsdele under slagbelastning. Sejheden evalueres ved at måle påvirkningsabsorptionsarbejdet med stemplingsdele i påvirkningstest. I produktionen af nogle aluminiumsstemplingsdele, der har brug for at modstå påvirkningsbelastning, såsom bil -airbag -parenteser, luftfartsstrukturelle dele osv., Er påvirkningstest en uundværlig mekanisk egenskabstestmetode.

Metallografisk analyse er en detektionsmetode, der dybt forstår den interne struktur og ydeevne af aluminiumsstemplingsdele. Det kan afsløre de mikrostrukturelle egenskaber ved materialer, såsom kornstørrelse, korngrænsetilstand, fasesammensætning osv. Ved at observere og analysere den metallografiske struktur af stemplingsdele for at evaluere kvaliteten og ydeevnen for stemplingsdele. Processen med metallografisk analyse inkluderer prøveudtagning, indlægning, slibning, polering, korrosion og andre trin. Vælg først repræsentative prøver fra stemplingsdele og derefter indføre prøverne i passende materialer til efterfølgende behandling og observation. Derefter skal du slibe og polere de indlagte prøver for at få deres overflader til at spejle finish. Til sidst skal du bruge passende ætsende midler til at korrodere overfladen af prøverne for at få den metallografiske struktur til at vises for at lette observation og analyse under et mikroskop. I produktionen af aluminiumsstemplingsdele til aluminiumslegeringshjul kan metallografisk analyse bruges til at detektere kornstørrelsen og fordelingen af hjulnavet og evaluere dens støbningskvalitet og varmebehandlingseffekt. Gennem metallografisk analyse kan det findes, om der er defekter som porer, krympning, indeslutninger osv. Inde i hjulknudepunktet, samt om kornene er grove og ujævne, for at tage rettidige foranstaltninger for at forbedre og forbedre kvaliteten og ydeevnen på hjulhuben.

(Ii) Defektanalyse og forbedringsstrategi

I produktionsprocessen med aluminiumsstemplingsdele, på trods af en række strenge kvalitetskontrolforanstaltninger, kan der stadig forekomme forskellige defekter, såsom revner, rynker, deformation, overflade ridser osv.. Disse defekter vil ikke kun påvirke kvaliteten og ydelsen af stemplingsdele, men kan også forårsage produktknap og øge produktionsomkostningerne. Derfor er en dybdegående analyse af årsagerne til disse mangler og forslaget om tilsvarende forebyggelses- og forbedringsforanstaltninger af stor betydning for at forbedre kvaliteten og produktionseffektiviteten af aluminiumsstemplingsdele.

Revner er en af de mere almindelige og alvorlige defekter i aluminiumsstemplingsdele. De vil reducere styrken og pålideligheden af stemplingsdele betydeligt og endda få produktet til at bryde under brug. De vigtigste årsager til revner inkluderer defekter i selve materialet, urimelige stemplingsprocesparametre og mugdesign- og fremstillingsproblemer. Urenheder, porer, adskillelse og andre defekter i aluminiumslegeringsmaterialer reducerer materialets styrke og plasticitet, hvilket gør det nemt at stemple dele at revne, når de udsættes for kraft. I nogle aluminiumslegeringsplader, hvis der er flere urenhedspartikler, vil disse urenhedspartikler blive indledningspunkterne for revner. Under stemplingsprocessen, da stresset er koncentreret, vil revner gradvist dannes omkring urenhedspartiklerne og udvide til de omkringliggende områder. Urimelige stemplingsprocesparametre, såsom for lille blankinggap, for lille tegningskoefficient og for hurtig stemplingshastighed, kan også forårsage revner i stemplingsdele. Hvis det blankende hul er for lille, vil blankingskraften stige, og forskydningsspændingen på materialet under blankingsprocessen vil være for stor, hvilket er let at knække; Hvis tegningskoefficienten er for lille, vil materialets deformationsgrad under tegneprocessen være for stor, hvilket overskrider materialets plastgrænse og dermed forårsager revner; Hvis stemplingshastigheden er for hurtig, har materialet ikke nok tid til at deformere fuldt ud under stemplingsprocessen, hvilket resulterer i stresskoncentration, hvilket også er let at forårsage revner. Problemer i formdesign og fremstilling, såsom for lille formfiletradius, stor skimmeloverfladesruhed, urimelig formstruktur osv., Kan også forårsage revner i stemplingsdele. For lille formfiletradius vil øge materialets modstand under strømningsprocessen, hvilket resulterer i stresskoncentration, hvilket er let at forårsage revner; Stor skimmeloverfladegrume vil øge friktionen mellem materialet og formen, hvilket forårsager ujævn stress på materialet under stemplingsprocessen og forårsager derved revner; Urimelig formstruktur, såsom utilstrækkelig formstivhed og dårlig vejledende nøjagtighed, vil få formen til at deformere under stemplingsprocessen, hvilket forårsager ujævn kraft på de stemplingsdele og revner.

For at forhindre og forbedre revnefejl skal vi først kontrollere kvaliteten af aluminiumslegeringsmaterialer, styrke inspektion og screening af råmaterialer, sikre, at materialets kemiske sammensætning og organisationsstruktur opfylder kravene og reducerer defekter inde i materialerne. Kemisk sammensætningsanalyse og metallografisk inspektion udføres på hver batch af aluminiumslegeringsplader for at sikre, at urenhedsindholdet i materialet er inden for det tilladte interval, kornstørrelsen er ensartet, og der er ingen åbenlyst segregeringsfænomen. Juster rimeligt parametre for stemplingsprocesser, optimerer det blankende mellemrum, tegningskoefficient, stemplingshastighed og andre parametre i henhold til egenskaberne ved aluminiumslegeringsmaterialer og formen og størrelsen af stemplingsdele, så materialet kan deformeres jævnt under stampingprocessen for at undgå stresskoncentration. Gennem eksperimenter og simuleringsanalyse skal du bestemme det optimale blankinggap og tegningskoefficient for at sikre, at stemplingsdele ikke producerer revner under blanking og tegneprocessen. Det er også nødvendigt at optimere formdesign- og fremstillingsprocessen, øge formfiletradius, reducere formens overfladegruhed, med rimelighed design forme strukturen, forbedre formstivheden og vejledende nøjagtighed, så formen kan fungere stabilt under stemplingsprocessen og reducere stresskoncentrationen af stemplingsdele. I formdesignstadiet skal du bruge avanceret designsoftware til simuleringsanalyse til at optimere strukturen og parametre for formen; I formproduktionsprocessen skal du bruge udstyr og processer med høj præcision for at sikre formens dimensionelle nøjagtighed og overfladekvalitet.

Rynke er en anden almindelig defekt af aluminiumsstemplingsdele i stemplingsprocessen, hvilket vil påvirke udseendet kvalitet og dimensionel nøjagtighed af stemplingsdele og reducere produktets ydelse og pålidelighed. De vigtigste årsager til rynke er utilstrækkelig blankingkraft, ujævn materialestrøm og overdreven tegningskoefficient. Utilstrækkelig blankingkraft vil gøre, at arket ikke kan begrænses effektivt under stemplingsprocessen, hvilket resulterer i lokal ustabilitet af materialet og rynkerne. I den dybe tegningsproces med bilomslag, hvis blankingskraften er utilstrækkelig, vises rynker på kanten af dækslet. Ujævn materialestrøm er også en af de vigtige grunde til rynke. Når materialet strømmer i formen, hvis modstanden er ujævn, vil det forårsage lokal ophobning af materialet og rynkerne. Den komplekse form af formen og det urimelige arrangement af trækribben vil påvirke ensartethed i materialestrømmen. Hvis tegningskoefficienten er for stor, vil materialets deformationsgrad under den dybe tegneproces være for stor, hvilket overskrider materialets kritiske deformationsgrad, hvilket forårsager rynker.

For at forhindre og forbedre rynkefejl er det nødvendigt at øge blankingskraften for at sikre, at arket effektivt kan begrænses under stemplingsprocessen og forhindre lokal ustabilitet af materialet. Ved at justere strukturen og parametrene for den tomme indehaverring eller ved anvendelse af hydraulisk blanking og andre metoder kan størrelsen og stabiliteten af blankingskraften øges. Juster rimeligt layout og højde på trækribbenene, optimer formen og størrelsen på det tomme, så materialet kan flyde jævnt i formen og undgå lokal ophobning. I henhold til formen og størrelsen af stemplerne er et rimeligt layout og højde af trækribben designet til at gøre materialets modstand under strømningsprocessen uniform; Ved at optimere formen og størrelsen på det tomme er deformationen af materialet under stemplingsprocessen mere ensartet. Det er også nødvendigt at vælge en passende tegningskoefficient. I henhold til ydelsen af aluminiumslegeringsmaterialet og formen og størrelsen af stemplingsdele er tegningskoefficienten med rimelighed bestemt for at undgå overdreven deformation af materialet på grund af overdreven tegningskoefficient. Gennem eksperimenter og simuleringsanalyse bestemmes den optimale tegningskoefficient for at sikre, at stemplingsdele ikke rynker under tegneprocessen.

Deformation er en anden defekt, der kan forekomme i stemplingsprocessen med aluminiumstemplingsdele. Det vil medføre, at den dimensionelle nøjagtighed og formnøjagtighed af stemplingsdelene falder, hvilket påvirker samlingen og brug af produktets ydelse. De vigtigste årsager til deformation er utilstrækkelig formproduktionsnøjagtighed, ustabil stemplingsproces, afvigelse af materialetykkelse osv. Utilstrækkelig formproduktionsnøjagtighed vil forårsage størrelsen og formen på formen til at afvige fra designkravene, hvilket resulterer i ujævn kraft på stemplingsdele under stemplingsprocessen, hvilket resulterer i deformation. Afvigelsen af hulrumsstørrelsen af formen, koncentricitetsfejlen mellem kernen og hulrummet osv. Vil påvirke den dimensionelle nøjagtighed og formnøjagtighed af stemplingsdele. Stemplingsprocessen er ustabil. Hvis parametrene såsom stemplingshastighed og tryk svinger meget, vil kraften på stemplingsdele under stemplingsprocessen være ustabil og deformeret. Afvigelse af materialetykkelse vil forårsage ujævn deformation af stemplingsdele under stemplingsprocessen, hvilket resulterer i deformation.