1. Definition og grundlæggende af jernstemplingsdele

1.1 Hvad er jernstemplingsdele?

Jernstemplingsdele er komponenter formet fra jernark eller spoler gennem stemplingsprocessen. Denne proces involverer at bruge dies og presser til at anvende kraft, hvilket får jernmaterialet til at deformere plastisk og påtage sig den ønskede form. Det anvendte jern kan variere, inklusive mildt stål, som er kendt for sin gode formbarhed og svejsbarhed, og kan let formes til forskellige dele. I bilindustrien er der for eksempel mange kropspaneler og strukturelle komponenter fremstillet af mildt stål gennem stempling.

1.2 Betydningen af jern i stempling

Jern er et foretrukket materiale til stempling på grund af flere grunde. For det første har det relativt høj styrke, hvilket er afgørende for dele, der skal modstå mekanisk stress. I maskinerfremstilling bruges for eksempel jernstemplingsdele i gear og aksler, hvor de skal udholde betydelige kræfter under drift. For det andet er jern omkostninger - effektivt sammenlignet med nogle andre metaller som kobber eller aluminium. Denne omkostning - fordel gør den velegnet til storproduktion i industrier som forbrugsvarer, hvor omkostningskontrol er en vigtig faktor.

2. Produktionsprocessen for jernstemplingsdele

2.1 Materialeforberedelse

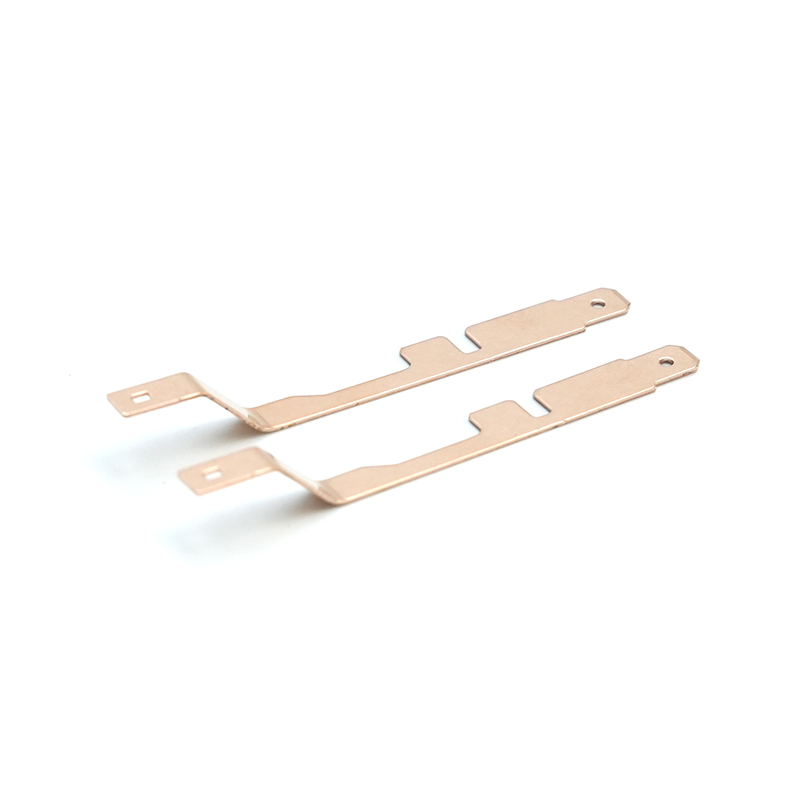

Processen begynder med omhyggeligt at vælge det passende jernmateriale. Tykkelsen og kvaliteten af jernet er afgørende faktorer. For eksempel bruges tyndere ark ofte til dele, der kræver mindre styrke, men mere komplicerede former, som små elektriske komponenter. Når de er valgt, skæres arkene til den krævede størrelse og form, som normalt bruger forskydningsmaskiner. Dette pre -cutting -trin sikrer, at materialet er klar til de efterfølgende stemplingsoperationer.

2.2 Stemplingsoperationer

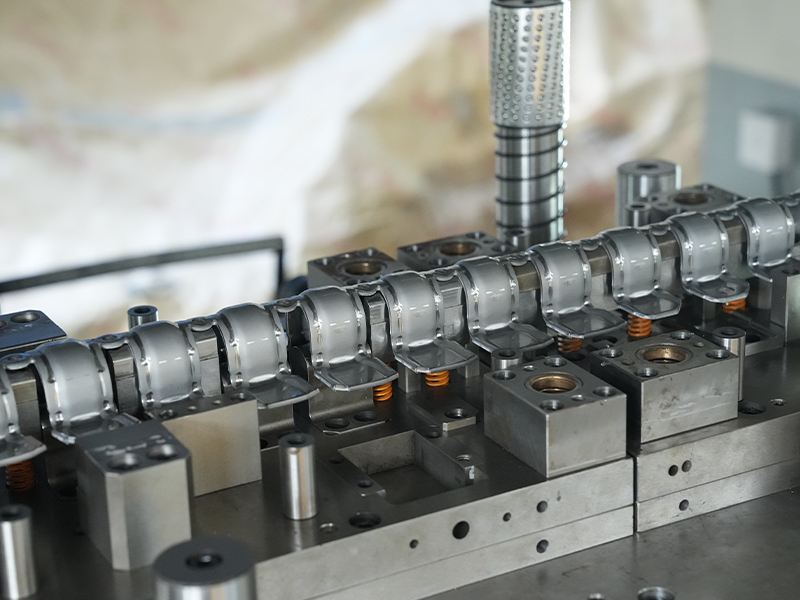

2.2.1 Stansning

Stansning er en af de primære stemplingsoperationer. I denne proces tvinges en stans (en mandlig matrice) gennem jernpladen mod en matrice (en kvindelig matrice), der skaber huller eller udskårne former. I produktionen af ventilationsgitre bruges for eksempel stansning til at skabe de mange små huller. Nøjagtigheden af stansningsprocessen er meget afhængig af kvaliteten af matricen og pressens præcision.

2.2.2 Bøjning

Bøjning bruges til at forme jernpladen til vinkler eller kurver. Jernpladen er placeret mellem en stans og en matrice, og stansen anvender kraft til at bøje materialet. Denne operation ses ofte ved fremstilling af parenteser og rammer. For eksempel fremstilles de parentes, der bruges til at understøtte elektrisk udstyr, ofte ved at bøje jernark. Bøjningsvinklen og radius skal kontrolleres omhyggeligt for at imødekomme designkravene.

2.2.3 Dybtegning

Dybtegning er en mere kompleks stemplingsoperation, der bruges til at skabe tre -dimensionelle dele. Et fladt jernark trækkes ind i et diehulrum for at danne en kop - som eller mere kompleks form. Bilbrændstoftanke fremstilles ofte gennem dyb tegning af jernark. Denne proces kræver præcis kontrol af det tomme - holdekraft, stempelhastighed og dø -design for at forhindre defekter såsom rynke eller rivning af materialet.

2.3 Post - Stemplingsbehandlinger

2.3.1 Afgrænsning

Efter stempling har delene ofte skarpe kanter og burrs. Afskrivning er nødvendig for at fjerne disse ufuldkommenheder. Dette kan gøres ved hjælp af mekaniske metoder, såsom slibning eller ved hjælp af afgrænsende værktøjer. At afvise forbedrer ikke kun sikkerheden ved at håndtere delene, men forbedrer også deres udseende og funktionalitet. I dele, der skal samles, kan burrs for eksempel forstyrre korrekt montering.

2.3.2 Overfladebehandling

Overfladebehandling udføres for at forbedre korrosionsmodstanden og udseendet af jernstemplingsdele. En almindelig metode er elektroplettering, hvor et tyndt lag metal såsom zink eller nikkel afsættes på overfladen af jerndelen. Zinkbelægning, også kendt som galvanisering, er vidt brugt til at beskytte jerndele mod rustning, især i udendørs applikationer. En anden mulighed er at male, som kan give både beskyttelse og en dekorativ finish.

3. Anvendelser af jernstemplingsdele

3.1 Bilindustri

I bilindustrien bruges jernstemplingsdele i vid udstrækning. Kropspaneler, såsom døre, hætter og fendere, er lavet af jernark gennem stempling. Disse dele skal være lette, men alligevel stærke for at sikre køretøjets sikkerhed og ydeevne. Derudover er strukturelle komponenter som chassisdele og ophængsbeslag også jernstemplingsdele. For eksempel består chassiset af en bil af flere stemplede jernkomponenter, der giver den nødvendige stivhed og støtte.

3.2 Elektronikindustri

Elektronikindustrien bruger jernstemplingsdele i forskellige applikationer. I fremstillingen af elektroniske indkapslinger er jernark for eksempel stemplet i de krævede former for at huse elektroniske komponenter. Disse indhegninger skal være godt - dannet for at beskytte den delikate elektronik inde fra eksterne faktorer såsom støv og fugt. Jernstemplingsdele bruges også til produktion af køleplade, som hjælper med at sprede varme genereret af elektroniske enheder. De nøjagtige former af køleplade opnås gennem stempling for at maksimere deres varmeoverførselseffektivitet.

3.3 Maskiner- og udstyrsproduktion

I fremstilling af maskiner og udstyr spiller jernstemplingsdele en vigtig rolle. Gear, som er vigtige komponenter i mange maskiner, er ofte fremstillet af jern gennem stempling og efterfølgende bearbejdningsprocesser. Stemplingsprocessen hjælper med at skabe den grundlæggende form af gearet, og derefter udføres bearbejdningsoperationer for at opnå den krævede præcision. Andre dele såsom maskinrammer og parenteser er også ofte lavet af jernstemplingsdele. Disse dele skal være stærke nok til at understøtte de forskellige komponenter i maskineriet og modstå de mekaniske spændinger under drift.

4. Fordele ved jernstemplingsdele

4.1 Høj produktionseffektivitet

Stemplingsprocessen er yderst effektiv til masseproduktion. Når matriserne er designet og opsat, kan der produceres et stort antal dele på kort tid. Moderne presser kan fungere i høje hastigheder, hvor nogle er i stand til at udføre hundreder af stemplingsoperationer pr. Minut. Denne højhastighedsproduktion gør jernstemplingsdele egnede til industrier med høje mængder krav, såsom bilindustrien og forbrugsvarer.

4.2 Omkostninger - effektivitet

Som nævnt tidligere er jern et relativt billigt materiale. Ud over de lave materialeomkostninger er stemplingsprocessen i sig selv omkostninger - effektiv til produktion i stor skala. Brugen af dør muliggør konsekvent produktion af dele med minimalt materialeaffald. Når den oprindelige investering i matrice - fremstillingen foretages, falder omkostningerne pr. Del markant, når produktionsvolumen øges. Denne omkostningseffektivitet gør jernstemplingsdele til en attraktiv mulighed for producenter, der ønsker at holde produktionsomkostningerne nede.

4.3 God dimensionel nøjagtighed

Stamping kan opnå høj dimensionel nøjagtighed. Præcisionen af dies og kontrol af stemplingsprocessen sikrer, at de producerede dele opfylder de krævede dimensionelle tolerancer. Denne nøjagtighed er afgørende for dele, der skal samles med andre komponenter. For eksempel i bilindustrien skal dele som motorophæng have nøjagtige dimensioner for at sikre korrekt pasform og funktion i motorrummet.

5. Udfordringer og løsninger i jernstempling

5.1 Materiale - Relaterede udfordringer

5.1.1 Variabilitet i materialekvalitet

Kvaliteten af jernmaterialer kan variere fra batch til batch. Dette kan føre til forskelle i materialets formbarhed og mekaniske egenskaber, der påvirker stemplingsprocessen. For eksempel, hvis jernpladen har inkonsekvent hårdhed, kan det forårsage ujævn deformation under stempling. For at tackle dette skal producenterne købe materialer fra pålidelige leverandører og udføre grundig materialetest inden produktionen. Implementering af et kvalitetskontrolsystem til indgående materialer kan hjælpe med at sikre, at der kun anvendes materialer, der opfylder de krævede standarder.

5.1.2 Variationer af materialetykkelse

Lette variationer i tykkelsen af jernplader kan også udgøre problemer med stempling. Tykkere eller tyndere områder i arket kan føre til inkonsekvente resultater, såsom forskelle i dybden af tegne dele eller nøjagtigheden af stansede huller. For at afbøde dette kan producenter bruge avancerede målingsteknikker til at detektere tykkelsesvariationer i materialet inden stempling. Derudover kan justering af stemplingsparametrene, såsom stansekraften eller blank - holdekraft, baseret på den målte tykkelse hjælpe med at forbedre kvaliteten af de endelige dele.

5.2 Die - Relaterede udfordringer

5.2.1 Die slid

Die slid er et almindeligt problem i stemplingsprocessen. Den gentagne kontakt mellem matrisen og jernmaterialet under stempling kan få matrisoverfladen til at slides over tid. Dette kan føre til et tab af dimensionel nøjagtighed i de stemplede dele og en stigning i forekomsten af defekter såsom burrs. For at reducere die slid anvendes dørmaterialer med høj hårdhed og slidstyrke, såsom værktøjsstål, ofte. Derudover kan påføring af overfladebelægninger på dies, såsom titaniumnitrid (TIN) belægninger, yderligere forbedre deres slidstyrke. Regelmæssig vedligeholdelse af matriser, herunder rengøring og polering, er også vigtig for at udvide Die's levetid.

5.2.2 Die designkompleksitet

Design af dies til kompleks - formede jernstemplingsdele kan være udfordrende. Dysen skal designes på en sådan måde, at den nøjagtigt kan danne den ønskede form, samtidig med at den sikrer korrekt materialestrøm under stempling. For dele med indviklede geometrier kan der kræves flere stemplingsoperationer, hvilket tilføjer kompleksiteten af die -design. For at overvinde dette bruges Computer -Aided Design (CAD) og Computer - Aided Engineering (CAE) værktøjer. Disse værktøjer giver designere mulighed for at simulere stemplingsprocessen, analysere materialestrømmen og optimere matrisdesignet, før de faktiske matricer fremstilles.

6. Fremtidige tendenser inden for jernstemplingsdele

6.1 Avancerede materialeapplikationer

Efterhånden som teknologien skrider frem, udvikles nye typer jernbaserede materialer med forbedrede egenskaber til stemplingsapplikationer. F.eks. Bliver avancerede høje stål (AHSS) mere og mere populære i bilindustrien. Disse stål tilbyder højere styrke - til - vægtforhold, hvilket kan hjælpe med at reducere køretøjets vægt og samtidig opretholde sikkerheden. I fremtiden kan vi forvente at se mere udbredt brug af sådanne avancerede materialer i jernstemplingsdele, hvilket fører til lettere og mere brændstofeffektive produkter i forskellige brancher.

6.2 Automation og præcision i stempling

Automation er indstillet til at spille en betydelig rolle i fremtiden for jernstempling. Automatiske stemplingslinjer kan forbedre produktionseffektiviteten, reducere arbejdsomkostningerne og forbedre konsistensen af delkvalitet. Robotter kan bruges til at indlæse og losse materialer, og avancerede sensorer kan overvåge stemplingsprocessen i reel tid, hvilket gør justeringer efter behov for at sikre optimal ydelse. Derudover vil brugen af præcision - kontrollerede presser og avanceret matrice - at fremstille teknikker fortsat forbedre den dimensionelle nøjagtighed af jernstemplingsdele, hvilket muliggør produktion af endnu mere komplekse og høje kvalitetskomponenter.

6.3 Bæredygtig stemplingspraksis

Med den voksende vægt på miljømæssig bæredygtighed bevæger jernstemplingsindustrien sig også mod mere miljøvenlig praksis. Dette inkluderer reduktion af materialeaffald ved at optimere stemplingsprocesser og genanvendelse af skrotjern. Producenter undersøger også brugen af alternative energikilder i deres produktionsfaciliteter for at reducere deres kulstofaftryk. I fremtiden vil bæredygtig stemplingspraksis sandsynligvis blive et standardkrav, og virksomheder, der omfavner denne praksis, vil have en konkurrencefordel på markedet.