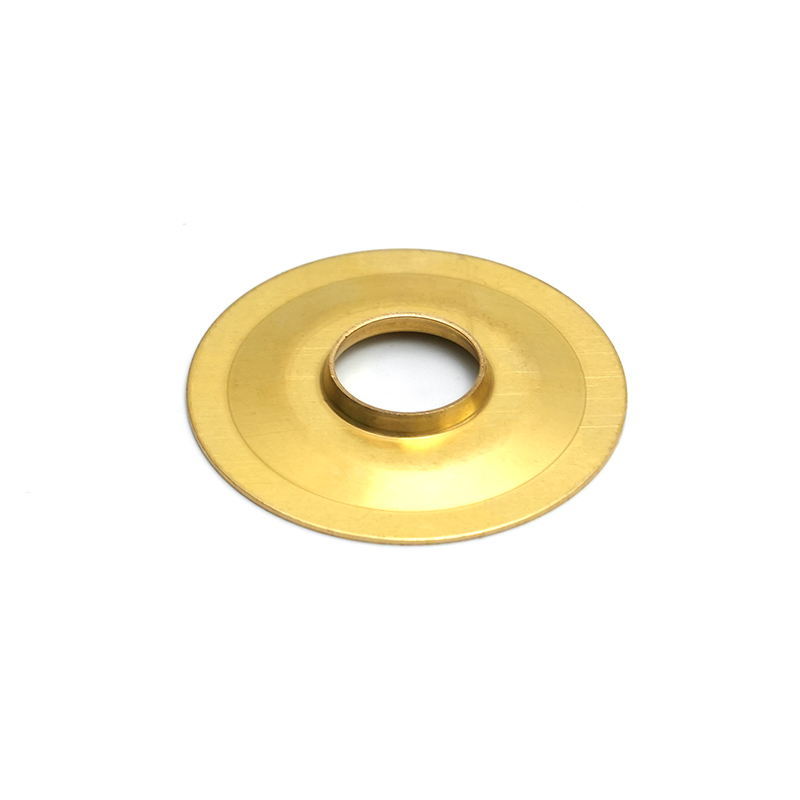

Kobberstemplingsdele er vidt brugt på tværs af forskellige brancher på grund af deres fremragende elektriske ledningsevne, termiske modstand og korrosionsbestandighed. Disse præcisionskomponenter fremstilles gennem en metalformningsproces kaldet stempling, hvor kobberplader presses ind i specifikke former ved hjælp af dies og slag.

Denne artikel undersøger fordelene, applikationer, fremstillingsproces og nøgleovervejelser til valg af kobberstemplingsdele. Vi giver også indsigt i branchen tendenser og kvalitetsstandarder, der hjælper dig med at tage informerede beslutninger.

Fordele ved kobberstemplingsdele

Kobber er et foretrukket materiale til stemplede dele på grund af dets unikke egenskaber:

- Høj elektrisk ledningsevne - Ideel til elektriske stik, terminaler og busbjælker.

- Fremragende termisk ledningsevne - Brugt i køleplade og kølekomponenter.

- Korrosionsmodstand - Velegnet til barske miljøer.

- Formbarhed og duktilitet - Nemt dannet til komplekse former uden revner.

- Levetid -Modstandsdygtig over for slid, sikre holdbarhed i applikationer med høj brug.

Almindelige anvendelser af kobberstemplingsdele

Kobberstemplinger er vigtige i flere brancher:

| Industri | Applikationer |

| Elektronik | Stik, terminaler, relæer, afbrydere, afbrydere. |

| Automotive | Batterikontakter, sensorer, sikringsbokse, ledningssele -komponenter. |

| Vedvarende energi | Solpanelstik, inverterkomponenter, vindmølle elektriske systemer. |

| Telekommunikation | RF -afskærmning, antennekomponenter, signaloverførselsdele. |

| Medicinsk udstyr | Præcisionselektroder, diagnostiske udstyrskomponenter. |

Fremstillingsproces med kobberstemplingsdele

Produktionen af kobberstemplinger af høj kvalitet involverer flere trin:

1. Materialeudvælgelse

- Rent kobber (C11000) til høj ledningsevne.

- Kobberlegeringer (messing, bronze) for forbedret styrke og korrosionsbestandighed.

2. blanking

- Ark skæres i mindre emner, inden de dannes.

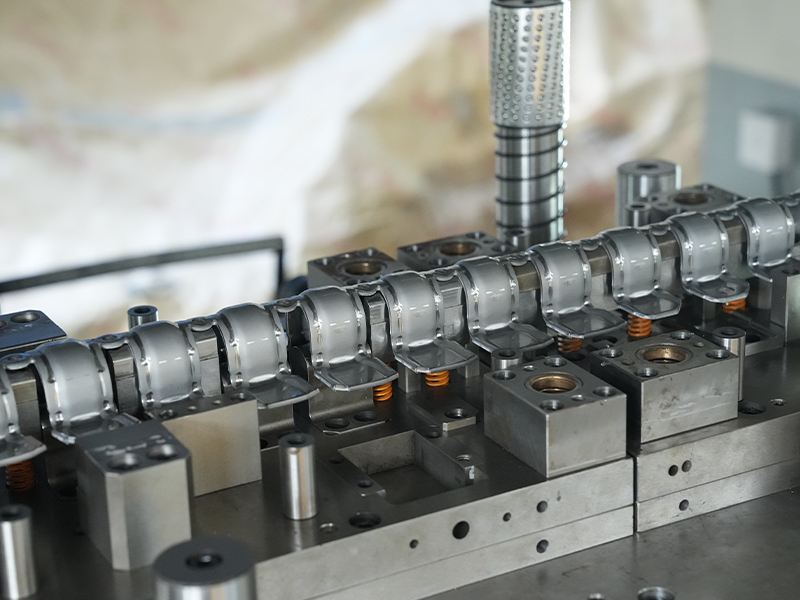

3. stempling/formning

- Dør forme kobberen ind i den ønskede form gennem stansning, bøjning eller dyb tegning.

4. efterbehandling

- Afskrivning, plettering (tin, nikkel eller sølv) eller annealing for forbedret ydelse.

5. Kvalitetsinspektion

- Dimensionelle kontroller, konduktivitetstest og stresstest sikrer pålidelighed.

Nøgleovervejelser, når du vælger kobberstemplingsdele

For at sikre optimal ydelse skal du overveje følgende faktorer:

1. Materiel karakter

- Elektrolytisk hård tonehøjde (ETP) kobber (C11000): Bedst til elektriske applikationer.

- Kobberlegeringer (C26000 messing, C51000 phosphor bronze): Brugt hvor styrke og slidstyrke er kritisk.

2. Præcision og tolerancer

- Stramme tolerancer (± 0,05 mm) er nødvendige for højtydende elektronik.

3. overfladefinish

- Belægning (tin, nikkel eller guld) kan være påkrævet for korrosionsbestandighed eller loddelighed.

4. produktionsvolumen

- Progressiv die stempling til ordrer med høj volumen.

- Værktøjs-og-die-metoder til brugerdefinerede dele med lavt volumen.

Industriens tendenser inden for kobberstempling

- Miniaturisering -Efterspørgsel efter mindre højpræcisionskomponenter inden for elektronik.

- Bæredygtig fremstilling - Øget brug af genanvendt kobber.

- Automatisering - CNC og robotstempling forbedrer effektiviteten og konsistensen.

- Højfrekvente applikationer - 5G- og IoT -enheder kræver avancerede kobberstemplinger.

Kvalitetsstandarder for kobberstemplede dele

For at sikre pålidelighed overholder producenterne industristandarder såsom:

- ASTM B370 (Kobberplade/strimmel til elektriske applikationer)

- ISO 9001 (Kvalitetsstyringssystemer)

- Rohs & Reach Compliance (Begrænsning af farlige stoffer)

Konklusion

Kobberstemplingsdele spiller en afgørende rolle i moderne industrier og tilbyder uovertruffen ledningsevne, holdbarhed og alsidighed. Uanset om det er til elektronik, bilindustrien eller vedvarende energi -applikationer, er det at vælge det rigtige materiale, præcisionsniveau og fremstillingsprocessen nøglen til ydeevne.

Ved at forstå produktionsmetoderne, applikationer og industriens tendenser kan virksomheder tage informerede beslutninger, når man køber kobberstemplinger. Efterhånden som teknologien skrider frem, vil efterspørgslen efter højkvalitets, præcision-konstruerede kobberkomponenter fortsat vokse.