Forstå de grundlæggende årsager til overfladeskader

Effektiv forebyggelse af ridser begynder med at forstå, hvor og hvordan de opstår i produktionsworkflowet. De primære syndere er ikke altid åbenlyse. Slid kan ske under udstødning af dele fra stansematricen, under håndtering og overførsel mellem operationer, i kassebeholdere eller beholdere, under sekundære processer som afgratning og endda i den endelige emballage. Den iboende hårdhed af rustfrit stål kan, selv om den modstår deformation, være overraskende modtagelig for skævhed og skævhed, når to metaloverflader glider mod hinanden under tryk, overfører materiale og skaber synlige ridser. At anerkende disse friktionspunkter er det første skridt mod at implementere målrettede modforanstaltninger.

Proaktive strategier: Forebyggelse ved kilden

Afhjælpning af skader skal starte helt i begyndelsen af fremstillingsprocessen. Målet er at skabe et miljø, hvor overfladekontakt kontrolleres, dæmpes eller elimineres.

Værktøjs- og matricedesign til beskyttelse

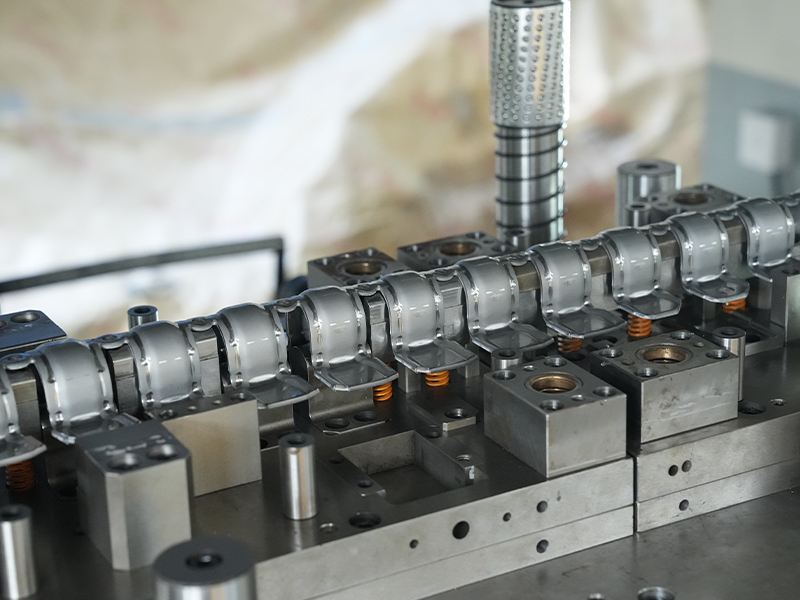

Udformningen og vedligeholdelsen af selve stemplingsmatricen er kritisk. Nøglepraksis omfatter:

- Brug af polerede matriceoverflader med en overfladefinish af høj kvalitet (f.eks. #8 spejlpolering) i områder, der kommer i kontakt med delens kritiske overflader.

- Angivelse af passende matricematerialer som hærdet værktøjsstål eller hårdmetalindsatser for at modstå slid, der kan skabe grater og ufuldkommenheder, som ridser dele.

- Implementering af kontrollerede udstødningssystemer ved hjælp af nitrogenfjedre eller polstrede stifter for at sikre, at dele frigives jævnt og ikke bliver trukket hen over ståloverflader.

- Anvendelse af specialiserede belægninger, såsom titaniumnitrid (TiN) eller diamantlignende kulstof (DLC), på matricekomponenter for at reducere friktion og klæbemiddelslitage.

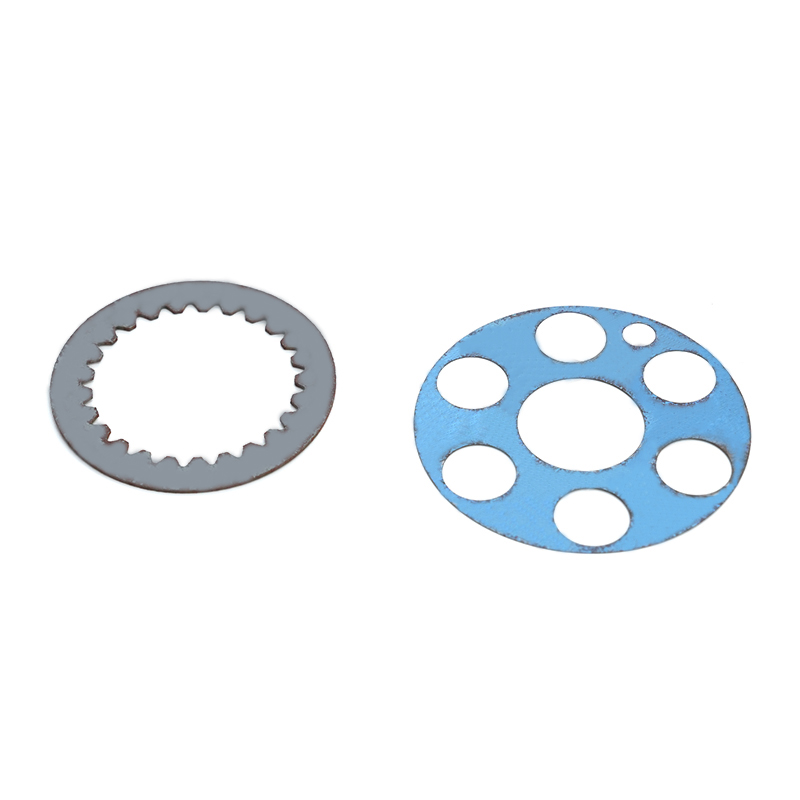

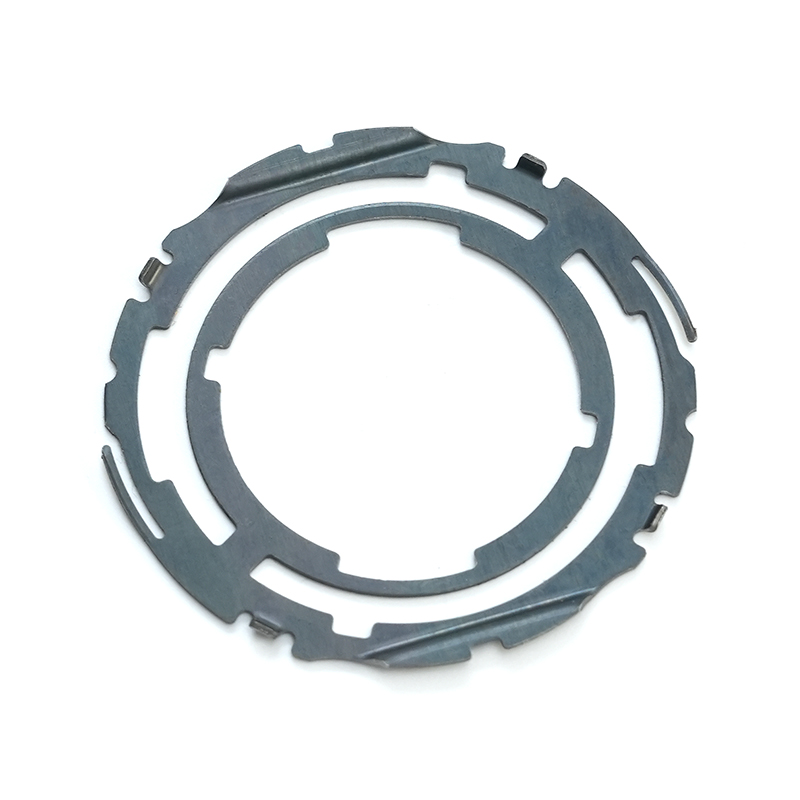

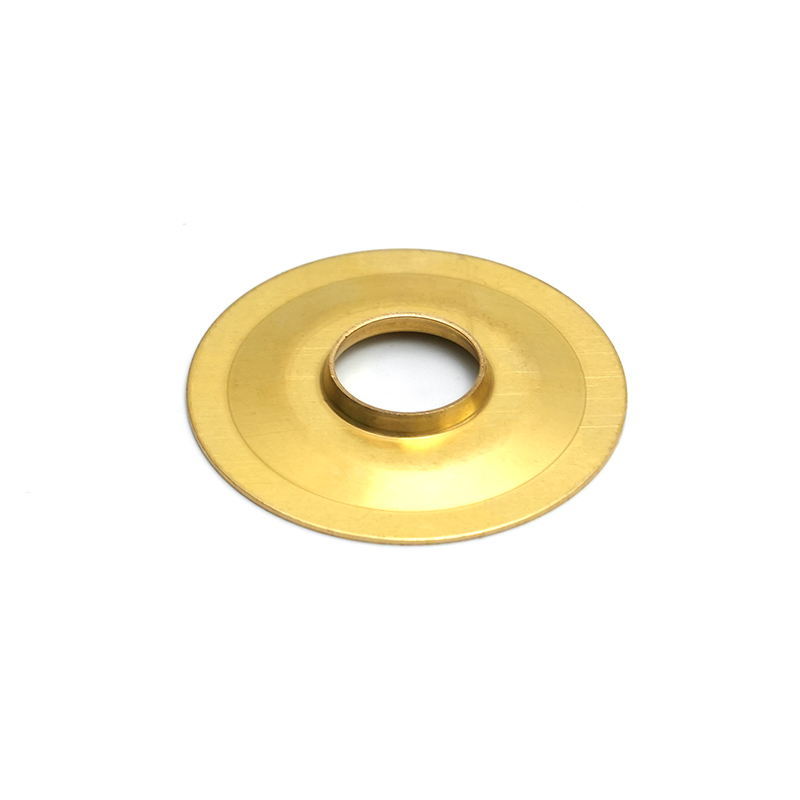

Materiale- og procesvalg

Valg af den rigtige rustfri stålkvalitet og procesparametre kan have stor indflydelse på overfladefølsomheden. Udglødede eller blødere temperamenter kan være mere tilbøjelige til at ridse end fuldhårdt materiale, selvom de er lettere at forme. Ved hjælp af beskyttende film skaber enten midlertidige afskalningspolymerlag påført på spolematerialet før stempling eller flydende smøremidler med antiridseadditiver en offerbarriere under formning og håndtering.

Håndteringsprotokoller: Menneske- og arbejdsgangsfaktoren

Selv med perfekt værktøj er forkert håndtering en førende årsag til skade. Etablering og håndhævelse af strenge håndteringsprotokoller er ikke til forhandling for dele med høj finish.

- Operatøruddannelse: Personalet skal bære rene, fnugfrie bomulds- eller nitrilhandsker for at forhindre fingeraftryk og direkte metalkontakt. De skal trænes i at håndtere dele ved deres kanter eller ikke-kritiske overflader.

- Arbejdsstationsdesign: Brug polstrede, ikke-slibende overflader (f.eks. PVC-, filt- eller silikonemåtter) på alle arbejdsstationer, inspektionsområder og pakkestationer.

- Adskillelse og opbevaring af dele: Lad aldrig stemplede dele vælte eller gnide sammen i bulk. Brug skillevægge, skillevægge eller individuelle åbninger i bakker. Til opbevaring under processen, stable dele med beskyttende interleaving papir eller skum.

Kontrollerede miljøer for sekundære operationer

Processer som svejsning, slibning, polering og rengøring indebærer høje risici. Isoler disse operationer fysisk eller midlertidigt fra rene samlingsområder. Dedikerede værktøjer og armaturer bør bruges til at forhindre krydskontaminering med kulstofstål eller slibende affald. Brug f.eks. kun rustfrit stål stålhjul og børster. Automatiserede rengøringssystemer (ultralyd, passivering) foretrækkes frem for manuel skrubning, som kan forårsage inkonsekvente ridser.

Emballage: Det sidste lag af forsvar

Emballage er det sidste, kritiske skridt til at bevare overfladens integritet gennem forsendelse. Emballagen skal immobilisere delen fuldstændigt. Almindelige effektive metoder omfatter:

| Emballeringsmetode | Bedst til | Nøglemateriale |

| VCI (Volatile Corrosion Inhibitor) emballage | Forebygger korrosion og let slid | VCI papir, skum eller film |

| Brugerdefineret skumhulrum | Højværdi eller sarte dele med kompleks geometri | Polyethylen eller polyurethanskum |

| Plastbakker i rum | Små til mellemstore dele med stor volumen | Statisk dissipativ eller ledende plast |

| Shrink / Stretch Wrap med kantbeskyttere | Store, flade dele eller samlede enheder | Polyethylenfilm med skumhjørnebeskyttere |

Inspektion, sortering og korrigerende handling

En robust kvalitetskontrolproces er afgørende for at fange og afhjælpe overfladedefekter. Inspektion bør finde sted under kontrolleret belysning (ofte hvidt LED-lys) på vigtige stadier: efter stempling, efter sekundære operationer og før endelig emballering. Etabler klare, prøvebaserede acceptable kvalitetsgrænser (AQL) for overfladeridser, definer tilladt længde, dybde og placering. Alle ikke-overensstemmende dele skal i karantæne. For mindre defekter kan en kontrolleret, godkendt poleringsprocedure med gradvist finere slibemidler (f.eks. fra Scotch-Brite-bånd til finkornede poleringsmasser) bruges til efterbearbejdning, men dette skal håndteres omhyggeligt for at undgå at ændre kritiske dimensioner.

Opbygning af en kultur af overfladebevidsthed

I sidste ende forhindrer ridser på Stemplingsdele i rustfrit stål er ikke en enkelt-trins løsning, men et omfattende system. Det kræver integrering af overvejelser fra indledende design og værktøjsteknik til skibshavnen. De mest succesrige producenter fremmer en kultur, hvor hvert teammedlem, fra presseoperatøren til emballagespecialisten, forstår deres rolle i at bevare overfladens integritet. Dette opnås gennem løbende træning, klare standarddriftsprocedurer (SOP'er) for håndtering og investering i det rigtige beskyttelsesmateriale og udstyr, idet de ikke betragtes som omkostninger, men som væsentlige sikkerhedsforanstaltninger for produktkvalitet og kundetilfredshed.