Metal stemplingsdele er vigtige komponenter, der bruges på tværs af utallige industrier, fra bil til elektronik. Denne omfattende guide forklarer alt hvad du har brug for at vide om stemplede metalkomponenter, herunder fremstillingsprocesser, materialevalg, kvalitetsstandarder og praktiske anvendelser.

Forståelse af metalstemplingsteknologi

Metalstempling er en kolddannende fremstillingsproces, der bruger dies og stemplingspresser til at omdanne metalplader til specifikke former. Processen giver flere fordele:

- Høj produktionseffektivitet

- Fremragende dimensionel konsistens

- Omkostningseffektivitet til masseproduktion

- Evne til at skabe komplekse geometrier

- Materielle besparelser med minimalt affald

Moderne stemplingsteknologi kan producere dele med tolerancer så stramme som ± 0,01 mm til præcisionsapplikationer.

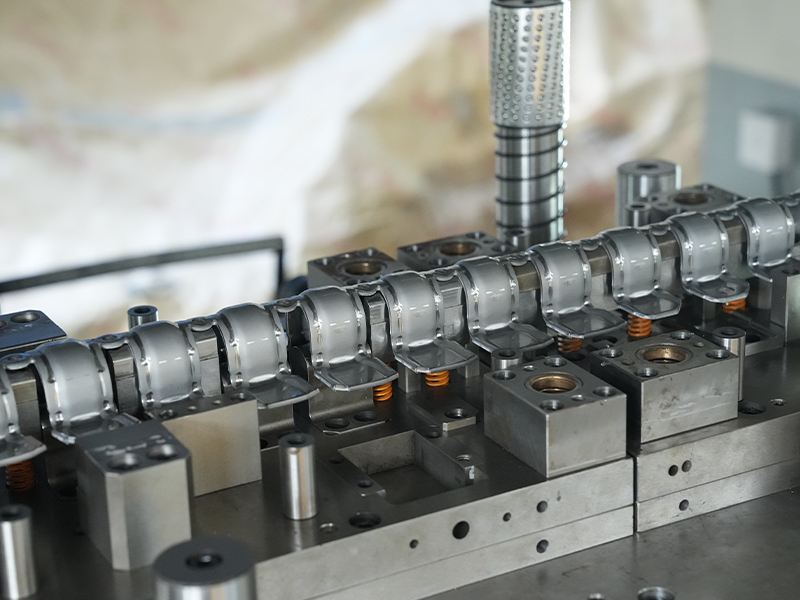

Almindelige typer af stemplingsdele

Stemplede komponenter kan kategoriseres efter deres fremstillingsproces og endelige form:

| Type | Beskrivelse | Typiske applikationer |

| Blanking af dele | Flade komponenter skåret fra metalplade | Skiver, shims, elektriske kontakter |

| Bøjningsdele | Komponenter med vinklede eller dannede funktioner | Beslag, klip, indkapslinger |

| Dybe tegningsdele | Tredimensionelle hule former | Dåser, containere, bilpaneler |

| Progressive die dele | Komplekse komponenter lavet i flere trin | Elektriske terminaler, stik |

| Fine blankende dele | Komponenter med høj præcision med glatte kanter | Gear, præcisionsmekaniske dele |

Metalstempling proces trin for trin

Metalstemplingsprocessen involverer typisk disse nøglefaser:

- Valg af materiale: Valg af passende metaltype og tykkelse

- Blank forberedelse: Skære metal til krævet størrelse

- Værktøjsopsætning: Installation og justering dør i pressen

- Stemplingsoperation: Danner delen gennem presning

- Sekundære operationer: Yderligere processer som tapping eller svejsning

- Kvalitetsinspektion: Bekræftelse af dimensionel nøjagtighed

- Overfladebehandling: Anvendelse af beskyttelsesbelægninger om nødvendigt

Populære materialer til stempling af dele

Valg af materiale afhænger af delens funktion, miljøforhold og omkostningsovervejelser:

| Materiale | Tykkelse | Nøgleegenskaber | Almindelige anvendelser |

| Koldt rullet stål | 0,5-3,0 mm | Høj styrke, god formbarhed | Automotive, apparater |

| Rustfrit stål | 0,2-6,0 mm | Korrosionsmodstand | Medicinsk, fødevareforarbejdning |

| Aluminiumslegeringer | 0,3-5,0 mm | Letvægt, ledende | Luftfart, elektronik |

| Kobber/messing | 0,1-3,0 mm | Fremragende ledningsevne | Elektriske komponenter |

| Høj kulstofstål | 1,0-8,0 mm | Ekstraordinær hårdhed | Industrielle maskiner |

Kritiske kvalitetskontrolforanstaltninger

At sikre stemplet delkvalitet kræver flere verifikationsmetoder:

- Første artikelinspektion: Omfattende måling af indledende prøver

- Dimensionelle kontroller: Brug af calipers, mikrometre og CMM'er

- Materiel verifikation: Spektrometetertest for legeringssammensætning

- Overfladeinspektion: Kontrol af ridser, buler eller defekter

- Funktionel test: Bekræftelse af pasform og ydeevne

Statistiske processtyringsmetoder (SPC) -metoder implementeres ofte for at overvåge produktionskonsistensen.

Designovervejelser til stempling af dele

Effektiv stemplet deldesign følger disse principper:

- Oprethold ensartet vægtykkelse, når det er muligt

- Medtag passende bøjningsradier (typisk 1x materialetykkelse)

- Designfunktioner til at minimere værktøjsslitage

- Overvej kornretning for bøjningsoperationer

- Tillad korrekt materiale strømning i dyb tegning

- Medtag tolerancer, der er passende til fremstillingsmetoden

Omkostningsfaktorer i metalstempling

Flere variabler påvirker den endelige pris på stemplede komponenter:

| Faktor | Indflydelse på omkostningerne | Tips til omkostningsreduktion |

| Materiel type | 20-60% af de samlede omkostninger | Overvej alternative legeringer |

| Del kompleksitet | Øger værktøjsomkostninger | Forenkle geometrier, hvor det er muligt |

| Produktionsvolumen | Højere volumener reducerer enhedsomkostningerne | Kombiner ordrer, når det er praktisk |

| Tolerancebehov | Strammere tolerancer øger omkostningerne | Angiv løsere tolerancer, hvor det er acceptabelt |

| Sekundære operationer | Tilføjer behandlingstrin | Design til at minimere efterbehandling |

Industriapplikationer af stemplede dele

Metalstempling betjener stort set enhver fremstillingssektor:

- Automotive: Kropspaneler, parenteser, motorkomponenter

- Elektronik: Stik, afskærmning, køleplade

- Medicinsk: Kirurgiske værktøjer, implantatkomponenter

- Apparater: Huse, kontrolpaneler, hængsler

- Konstruktion: Fastgørelsesmidler, hardware, strukturelle komponenter

- Rumfart: Luftfartsselskaber, instrumenteringsdele

Sammenligning af stempling med alternative fremstillingsmetoder

Forstå, hvornår man skal vælge stempling versus andre processer:

| Metode | Fordele | Ulemper | Bedst til |

| Metalstempling | Høj hastighed, lave enhedsomkostninger, præcision | Høje værktøjsomkostninger, begrænset til metalplader | Masseproduktion af tynde komponenter |

| CNC -bearbejdning | Fleksibel, ingen værktøjsmæssigt nødvendig | Langsommere, højere per-delvis omkostninger | Prototyper, komplekse 3D -dele |

| Die casting | Komplekse former, god overfladefinish | Begrænset til ikke-jernholdige metaller | Zink, aluminiumskomponenter |

| 3D -udskrivning | Intet værktøj, designfrihed | Langsomme, materielle begrænsninger | Prototyper, brugerdefinerede dele |

Nye tendenser inden for stemplingsteknologi

Stampingindustrien udvikler sig fortsat med nye udviklinger:

- Smart Dies: Sensorer til realtidsprocesovervågning

- Avancerede simuleringer: Bedre forudsigelse af materiel adfærd

- Højhastighedsautomation: Hurtigere presser med robothåndtering

- Laserassisteret stempling: Lokaliseret opvarmning til vanskelige materialer

- Miljøvenlige processer: Nedsat energi og materielt affald

Fejlfinding af almindelige stemplingsproblemer

Løsninger til hyppige produktionsproblemer:

| Problem | Mulige årsager | Løsninger |

| Burrs | Slidt dies, forkert godkendelse | Skærp/udskift dør, juster clearance |

| Revner | Utilstrækkelig bøjningsradius, forkert materiale | Forøg radius, annealtmateriale |

| Rynke | Utilstrækkelig tom indehaverstryk | Juster tryk, brug tegne perler |

| Springback | Materiel hukommelseseffekt | Overbend, brug kompensationsvinkler |

| Forkert justering | Forkert fodring, slidte guider | Kontroller feeder, udskift guider |

Vedligeholdelsesbedste praksis til stemplingdies

Korrekt dievedligeholdelse udvider værktøjets levetid og sikrer kvalitet:

- Ren dør regelmæssigt for at fjerne metalpartikler

- Undersøg for slid og skader efter hver produktionskørsel

- Påfør passende smøremidler for at reducere friktion

- Butik dør ordentligt, når det ikke er i brug

- Opbevar detaljerede vedligeholdelsesregistre

- Togoperatører i korrekt håndteringsprocedurer

Beregning af produktionskrav

Nøgleformler til stemplingsoperationer:

Tryk på Tonnage -beregning:

Tonnage = (Perimeter × Materialtykkelse × Forskydningsstyrke) / 2000

Tom størrelse til dyb tegning:

Blank diameter = √ (endelig del overfladeareal × 4/π)

Produktionshastighed:

Dele / time = (3600 × effektivitetsfaktor) / cyklustid (sekunder)

Miljøovervejelser

Moderne stemplingsoperationer adresserer bæredygtighed gennem:

- Skrot metalgenvindingsprogrammer

- Energieffektive servopresser

- Vandbaserede smøremidler og rengøringsmidler

- Initiativer til affaldsreduktion

- Lukkede loop kølevæskesystemer

Fremtidige udsigter for stemplingsindustrien

Metalstemplingssektoren forventes at vokse støt, drevet af:

- Øget bilproduktion over hele verden

- Vækst i infrastruktur til vedvarende energi

- Udvidelse af forbrugerelektronikmarkeder

- Fremskridt i lette materialer

- Integration med industri 4.0 -teknologier

Efterhånden som produktionskravene udvikler sig, fortsætter stemplingsteknologien med at tilpasse sig og tilbyder omkostningseffektive løsninger til produktion af præcisionsmetalkomponenter på tværs af forskellige industrier.