Funktionel rolle af stålflanger til biler i køretøjskonstruktioner

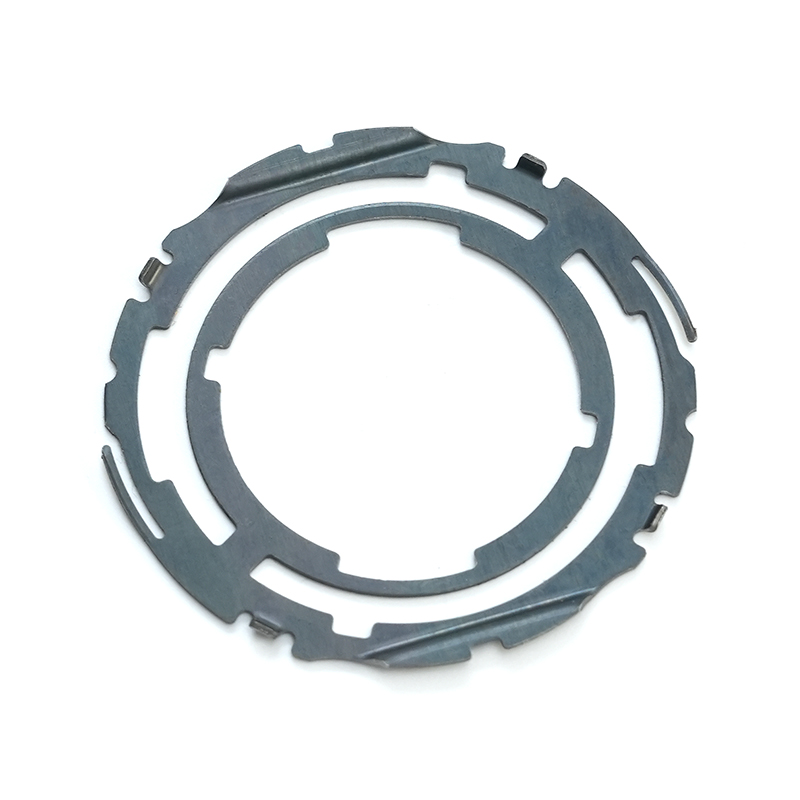

An stålflange til biler er en formet kant eller udragende fælg, der bruges til at forbinde, forstærke eller justere metalkomponenter i et køretøj. I moderne køretøjskonstruktioner er flanger afgørende for belastningsoverførsel, dimensionsnøjagtighed og samlingsintegritet. De findes almindeligvis i chassissamlinger, body-in-white (BIW) strukturer, udstødningssystemer, ophængsbeslag og drivlinjehuse. Ved at øge den lokale stivhed og give kontrollerede sammenføjningsoverflader påvirker stålflanger direkte kollisionsydelse, vibrationsadfærd og langtidsholdbarhed.

I modsætning til generiske metalkanter er bilflanger konstrueret med præcis geometri for at opfylde kravene til styrke, træthed og fremstillingsevne. Deres dimensioner, bøjningsradier og materialetykkelse er defineret under køretøjets udviklingsfase for at sikre kompatibilitet med svejsning, boltning eller klæbebindingsprocesser, der anvendes i masseproduktion.

Almindelige typer stålflanger til biler og deres anvendelser

Stålflanger til biler varierer i form afhængigt af funktionelle krav. Hver type understøtter en specifik samling eller præstationsmål inden for køretøjssystemet.

- Strukturelle flanger: Anvendes i karrosseripaneler, rammeskinner og tværstykker for at forbedre stivheden og give svejseoverflader.

- Monteringsflanger: Integreret i beslag, ophængningsarme og motorophæng til boltede eller nittede forbindelser.

- Tætningsflanger: Findes i udstødningssystemer, transmissionshuse og væskeindkapslinger, hvor pakningskompression er påkrævet.

- Forstærkningsflanger: Tilføjet til tynde ståldele for at forhindre deformation og forbedre udmattelseslevetiden.

Valg af den korrekte flangetype sikrer, at komponenter opfylder både mekaniske krav og monteringskrav uden unødvendig materialebrug eller ekstra vægt.

Stålkvaliteter, der almindeligvis anvendes til bilflanger

Materialevalg spiller en afgørende rolle i flangeydelsen. Stålflanger til biler er typisk fremstillet af kulstofstål eller avanceret højstyrkestål (AHSS), afhængigt af belastningsforhold og sikkerhedskrav.

| Stålkvalitet | Typisk udbyttestyrke | Almindelige applikationer |

| Lavt kulstof stål | 140-210 MPa | Karosseripaneler, ikke-kritiske beslag |

| Højstyrke lavlegeret stål | 300-550 MPa | Chassisdele, monteringsflanger |

| Avanceret højstyrkestål | 600-1000 MPa | Kollisionskonstruktioner, sikkerhedskritiske komponenter |

Stål med højere styrke tillader tyndere flanger, samtidig med at ydeevnen bibeholdes, det understøtter letvægtsbildesign og forbedret brændstofeffektivitet.

Fremstillingsprocesser for stålflanger til biler

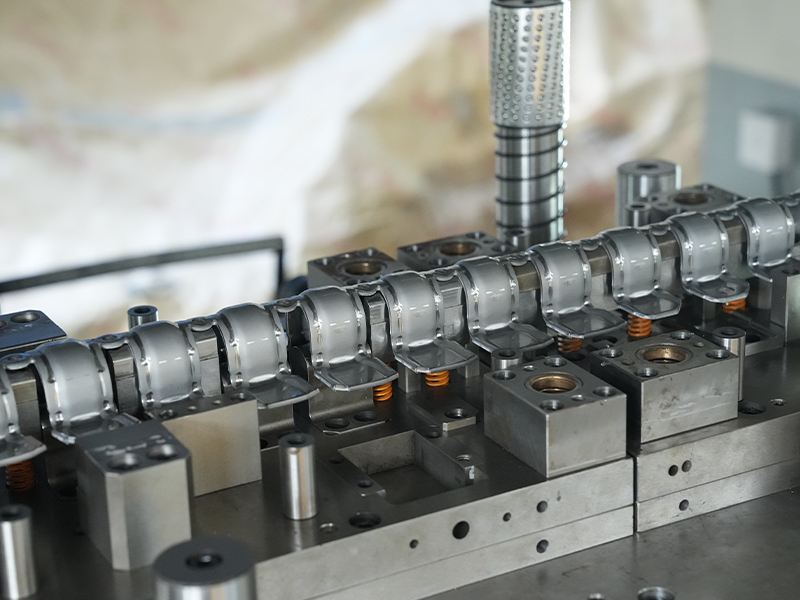

Stålflanger til biler er dannet ved hjælp af højpræcisionsprocesser for at sikre ensartethed på tværs af store produktionsvolumener. De mest almindelige fremstillingsmetoder omfatter stempling, rulleformning og hydroformning.

Stempling og presseformning

Stempling er meget udbredt til krops- og strukturelle flanger. Stålplader presses ind i matricer, der skaber præcise bøjninger og kanter. Denne metode understøtter højhastighedsproduktion og snævre dimensionstolerancer.

Rulleformning

Rulleformning giver lange, sammenhængende flanger med ensartede tværsnit. Det anvendes almindeligvis på rammekomponenter og forstærkningsskinner, hvor konsistens og styrke er kritiske.

Hydroformning

Hydroformning uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Sammenføjningsmetoder brugt med stålflanger

Stålflanger til biler er designet til at understøtte specifikke sammenføjningsteknikker. Valget af metode påvirker styrke, korrosionsbestandighed og brugbarhed.

- Punktsvejsning: Almindelig i krop-i-hvid samlinger til hurtig, automatiseret sammenføjning.

- MIG- og lasersvejsning: Anvendes hvor der kræves højere styrke eller præcision.

- Boltning og nitning: Foretrukken til brugbare samlinger og samlinger af blandede materialer.

- Strukturelle klæbemidler: Ofte kombineret med svejsning for at forbedre udmattelsesbestandighed og tætning.

Designovervejelser for stålflanger til biler

Korrekt flangedesign balancerer styrke, fremstillingsevne og omkostninger. Ingeniører skal overveje bøjningsradius, flangebredde og kantafstand for at undgå revner eller overdreven udtynding under formning.

Korrosionsbeskyttelse er også kritisk. Zinkbelagte eller galvaniserede stålflanger bruges almindeligvis i udsatte områder for at opfylde langsigtede holdbarhedsstandarder. Drænhuller og påføring af tætningsmiddel er ofte indarbejdet i flangedesign for at forhindre fugtophobning.

Kvalitetskontrol og tolerancekrav

Dimensionsnøjagtighed er afgørende for stålflanger i biler, da fejljustering kan føre til monteringsproblemer og reduceret strukturel ydeevne. Kvalitetskontrol omfatter typisk koordinatmålemaskine (CMM) inspektion, flangevinkelmåling og svejseintegritetstest.

Bilproducenter angiver strenge tolerancer for at sikre kompatibilitet med robotsamlesystemer og ensartet køretøjsbyggekvalitet.

Fremtidige tendenser inden for udvikling af stålflange til biler

Efterhånden som køretøjer bevæger sig mod elektrificering og letvægtsdesign, udvikler stålflanger til biler sig. Brugen af ultrahøjstyrkestål, skræddersyede emner og hybride stål-aluminiumssamlinger er stigende. Disse innovationer hjælper med at reducere vægten, samtidig med at kollisionssikkerheden og den strukturelle ydeevne bibeholdes.

Avancerede simuleringsværktøjer og digital fremstilling forbedrer også flangeoptimering, reducerer materialespild og accelererer køretøjsudviklingscyklusser.