Forstå præcisionsstemplingsdele i moderne fremstilling

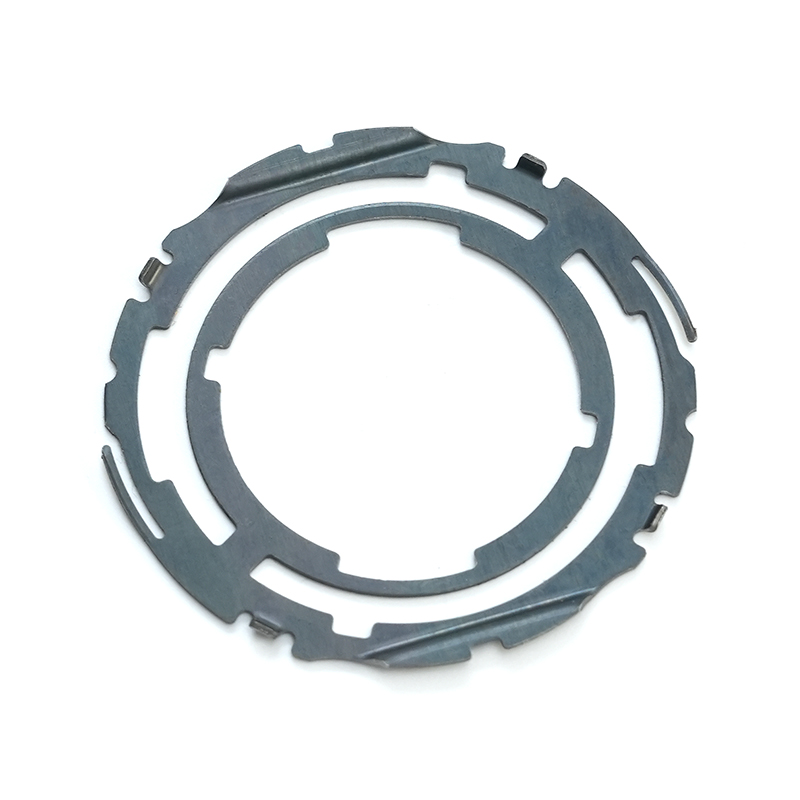

Præcisionsstempling dele er metalkomponenter fremstillet ved at skære og forme plademateriale ved hjælp af matricer og presser. I modsætning til grundlæggende stempling fokuserer præcisionsstempling på høje tolerancer, repeterbarhed og opnåelse af komplekse geometrier med stramme specifikationer. Præcisionsstemplede komponenter optræder i rumfartskonstruktioner, medicinsk udstyr, sensorhuse til biler og elektronikchassis, hvor dimensionsnøjagtighed og ensartet ydeevne ikke er til forhandling.

Kernehensigten med præcisionsstempling er at omdanne flade metalplader til nyttige dele med minimale sekundære operationer. Dette sparer produktionstid, sænker omkostningerne og sikrer ensartet delkvalitet på tværs af produktionskørsler. Præcisionsstempling er ikke et bredt begreb; det refererer specifikt til processer med høj nøjagtighed frem for generisk stansning eller blanking.

Nøglematerialer, der bruges til præcisionsstempling af dele

Valg af det rigtige materiale påvirker direkte delens ydeevne, stemplingstolerance og de samlede produktionsomkostninger. Præcisionsstempling kan anvendes på jernholdige og ikke-jernholdige metaller, hver valgt ud fra mekaniske egenskaber og krav til slutbrug.

Almindelige metaller i præcisionsstempling

- Rustfrit stål – Fremragende korrosionsbestandighed og styrke til medicinske og fødevaregodkendte dele.

- Koldvalset stål – God planhed og overfladefinish, ideel til strukturelle prægede komponenter.

- Aluminiumslegeringer - Letvægts og termisk ledende, brugt i automobil- og elektronikhuse.

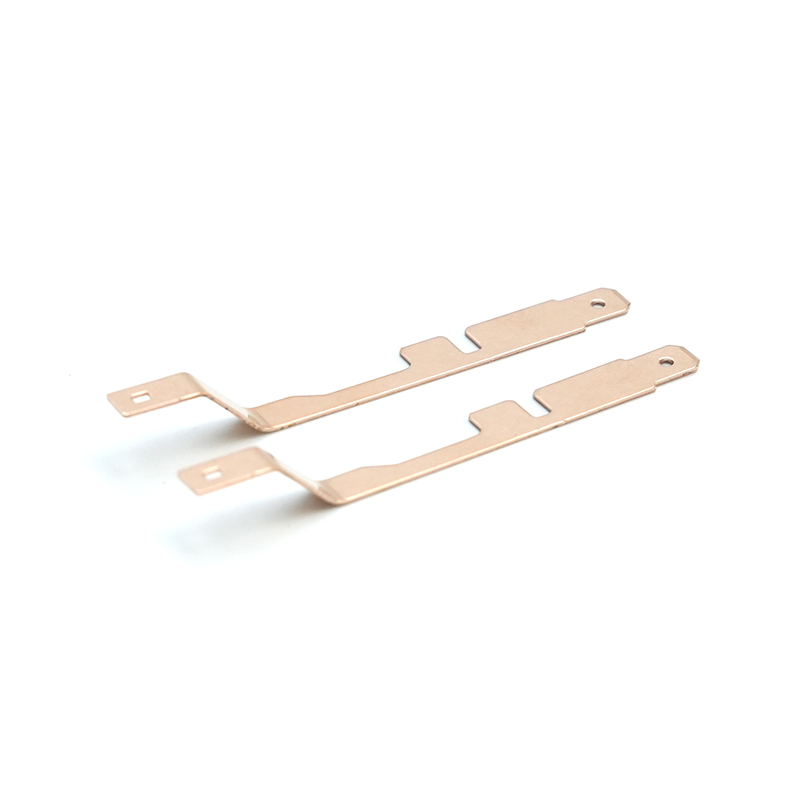

- Kobberlegeringer – Høj elektrisk ledningsevne til stik og terminaler.

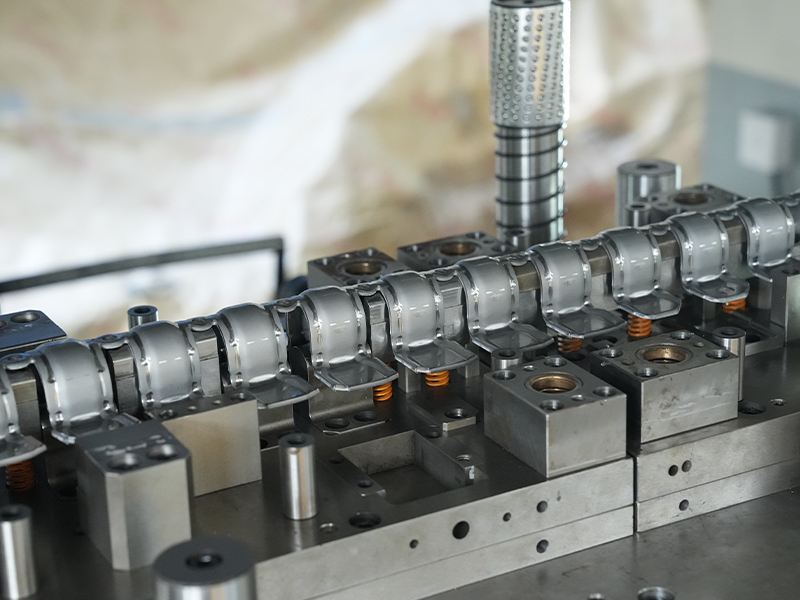

Præcisionsstempling: Design og vedligeholdelse

Værktøj er rygraden i præcisionsstempling. Design, materialevalg og vedligeholdelse af matricer bestemmer de opnåelige tolerancer og delens kvalitet. Korrekt værktøj reducerer variabilitet og understøtter produktion af store mængder uden hyppig nedetid.

Designovervejelser for stansematricer

- Tolerancekrav: Matricer skal bearbejdes til snævrere tolerancer end den sidste del for at tage højde for tilbagespring og materialeflow.

- Materiale hårdhed: Stål med passende hårdhedsniveauer modstår slid og forlænger levetiden.

- Smørestrategi: Designede kanaler og lommer hjælper med at kontrollere friktionen, reducere slid og forbedre kvaliteten af delens overflade.

- Modularitet: Modulære matricekomponenter sænker armaturets skiftetid og understøtter delvariation.

Rutinemæssig værktøjsvedligeholdelsespraksis

Implementering af en regelmæssig vedligeholdelsesplan forhindrer uventet nedetid og sikrer ensartet delkvalitet. Typiske vedligeholdelsesopgaver omfatter rengøring af matricer, kontrol af justering, slibning af kanter og måling af slidpunkter. Ved at føre detaljerede værktøjslogfiler kan producenterne forudsige, hvornår en matrice skal renoveres, før der opstår defekter.

Præcisionsstempling: Fra design til produktion

Et kontrolleret procesflow sikrer, at hver enkelt præcisionsstemplingsdel opfylder designspecifikationerne og overholder industristandarder. Nedenfor er de vigtigste faser i praktiske termer:

1. Engineering Design og Simulering

Under design bruger ingeniører CAD og finite element analyse (FEA) til at optimere delens geometri, udvælge materialer og simulere formningsadfærd. Simulering identificerer potentielle problemer som revner eller overdreven udtynding før fysisk værktøj.

2. Fremstilling og prøvekørsler

Når designet er færdiggjort, fremstilles præcisionsmatricer ved hjælp af CNC-bearbejdning og EDM-processer. En prøvekørsel med faktiske materialer verificerer pasform, dimensionelle tolerancer og proces-repeterbarhed. Justeringer registreres og testes igen, indtil processen er stabil.

3. Produktion og igangværende inspektion

Høje volumener er typiske ved præcisionsstempling. Inline-inspektionsmetoder – såsom lasermåling og visionsystemer – overvåger dele i realtid. Kvalitetstjek er integreret med jævne mellemrum for at fange afvigelser tidligt og reducere skrotrater.

Almindelige applikationer og præstationskrav

Præcisionsstemplingsdele er essentielle på markeder, hvor målnøjagtighed og pålidelig ydeevne er afgørende. Nedenfor viser vi specifikke industrier, og hvordan deres krav styrer praksis for præcisionsstempling.

| Industri | Typiske komponenter | Ydelsesbehov |

| Automotive | Sensorbeslag, EMI skærme | Høj holdbarhed, stram dimensionskontrol |

| Medicinsk udstyr | Implantatholdere, kirurgiske instrumentdele | Biokompatibilitet, præcis overfladefinish |

| Elektronik | Konnektorklemmer, afskærmningskomponenter | Elektrisk ledningsevne, tolerancer på mikronniveau |

Kvalitetssikring og Tolerancekontrol

Præcisionsstempling kræver strenge kvalitetssikringsmetoder (QA) for at sikre, at hver del opfylder specifikationerne. QA-praksis er ikke vage inspektioner; de retter sig mod vigtige målbare egenskaber ved dele og processer.

Kritiske inspektionsteknikker

- Koordinatmålemaskiner (CMM): Bekræft 3D-dimensioner med nøjagtighed på mikronniveau.

- Optiske komparatorer: Tjek profiler og funktionsjustering uden kontakt.

- Laser mikrometre: Mål diametre og deltykkelse inline.

- Statistisk proceskontrol (SPC): Spor trends over tid for at reducere variation og identificere procesdrift.

Omkostningsoptimeringsstrategier til præcisionsstempling

Omkostningsoptimering ved præcisionsstempling er opnåelig uden at gå på kompromis med kvaliteten. Fokuserede forbedringer i materialeudnyttelse, matricelevetid og produktionsgennemstrømning sænker enhedsomkostningerne og øger konkurrenceevnen.

Praktiske metoder til at reducere omkostningerne

- Optimer blank-nesting for at minimere materialespild.

- Invester i holdbare matricematerialer for at forlænge værktøjets levetid og reducere omskiftninger.

- Brug progressive matricer til at konsolidere flere operationer i én gang.

- Anvend forudsigende vedligeholdelse for at undgå uventet pressenedetid.

Ved at holde procesdata, værktøjsydelseslogfiler og delinspektionsresultater organiseret, kan producenter identificere flaskehalse og prioritere løbende forbedringer, der giver målbar værdi.