Forståelse af kobberstemplingsdele og deres industrianvendelser

Kobberstemplingsdele er præcisionsformede komponenter skabt ved at præge kobber- eller kobberlegeringsplader i bestemte former. Deres fremragende elektriske ledningsevne, termiske ydeevne og korrosionsbestandighed gør dem essentielle i mange sektorer. I modsætning til generiske metaldele kræver kobberstemplingsdele stram dimensionskontrol og overfladekvalitet på grund af deres roller i elektriske systemer og mekaniske højcyklusser.

Industrier, der er stærkt afhængige af kobberstemplingsdele omfatter:

- Elektrisk og elektronik — til stik, terminaler og samleskinner;

- Automotive — til sensorer, relæer, kontakter og EV-batterisystemer;

- Telekommunikation — til RF-stik og ledende skærme;

- Industrielle maskiner — til slidbestandige kontakter og køleplader.

Materialevalg til kobberstemplingsdele

Valg af det korrekte kobbermateriale er afgørende for prægeevnen og slutbrugsfunktionaliteten. Materialeegenskaber påvirker formbarhed, styrke, ledningsevne og omkostninger. Almindelige kobbermaterialer omfatter rent kobber og kobberlegeringer som messing og bronze.

Ren kobber kvaliteter

Rent kobber (C11000, C10100-serien) tilbyder den højeste elektriske og termiske ledningsevne blandt konstruerede metaller. Den er ideel til strømstik og højstrømsskinner, hvor minimal modstand er kritisk. Imidlertid har rent kobber lavere trækstyrke sammenlignet med mange legeringer, hvilket kræver omhyggelig proceskontrol for at undgå revner under stempling.

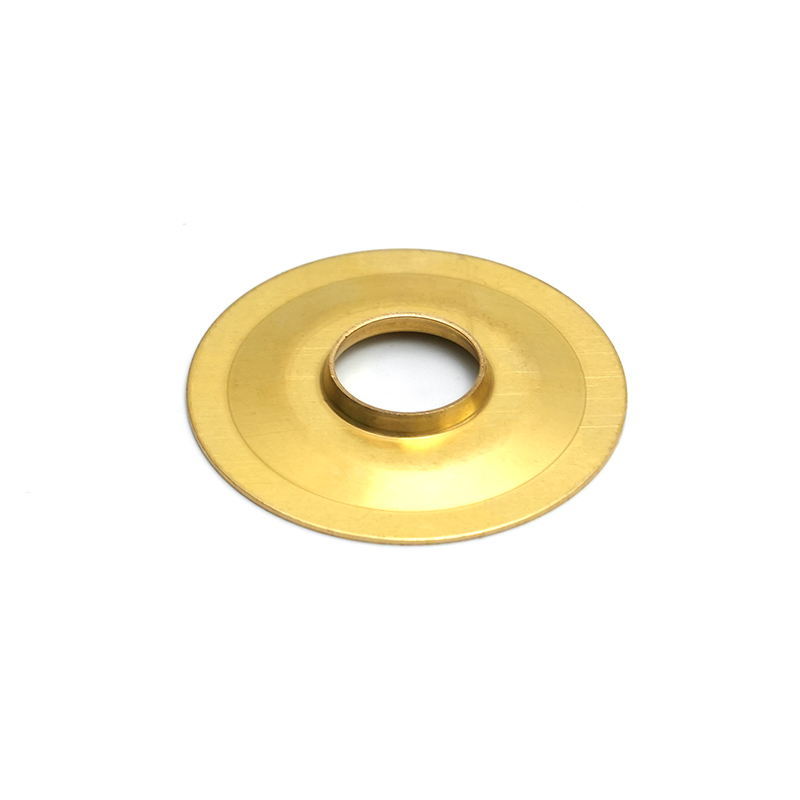

Almindelige kobberlegeringer: Messing og bronze

Kobberlegeringer såsom messing (kobber-zink) og bronze (kobber-tin) øger styrke og slidstyrke, samtidig med at en rimelig ledningsevne bevares. Messing bruges ofte til terminaler og fjederkontakter på grund af dets balance mellem formbarhed og mekanisk styrke. Bronzevarianter er valgt til miljøer, der kræver forbedret korrosionsbestandighed eller friktionsydelse.

Designprincipper for kobberstemplingsdele

Effektivt design til kobberstemplingsdele rækker ud over simple former. Godt design letter fremstillingsevnen, reducerer skrot og sikrer funktionel ydeevne. Følgende principper vejleder ingeniører under udvikling af dele:

- Oprethold ensartet vægtykkelse: Ujævn tykkelse kan forårsage rifter eller tilbagespring under formning.

- Undgå skarpe indre hjørner: Brug radier til at forbedre materialeflow og reducere stresskoncentrationer.

- Minimer grater og skarpe kanter: Angiv tolerancer og krav til finish for at reducere omkostninger til sekundær afgratning.

- Overvej Springback-effekter: Kobberlegeringer kan springe tilbage efter dannelse; designtillæg kompenserer for dette.

Tolerance og funktionsspecifikationer

Kobberstemplingsdele kræver ofte snævre tolerancer på grund af sammenkobling med andre mekaniske eller elektriske enheder. Angiv tolerancer i henhold til funktion — for eksempel kontaktbredder, der påvirker strømkapaciteten eller stiftdiametre, der passer til huse. Snævrere tolerancer kan øge værktøjets kompleksitet og omkostninger, så afvej designbehov med produktionsgennemførlighed.

Fremstillingsprocesser for kobberstemplingsdele

Kobberstempling involverer at konvertere fladt ark eller spolemateriale til komplekse dele ved hjælp af matricer og presser. Flere procesvariationer passer til forskellige volumener og geometrier:

Blanking og Piercing

Blanking skærer den oprindelige form fra et ark eller en spole. Piercing skaber huller eller indvendige udskæringer. Disse operationer forekommer ofte i de første stadier af progressive matricer for at producere gentagelige funktioner. Afblæsning med høj præcision reducerer gratdannelse og forbedrer nedstrøms formningskvalitet.

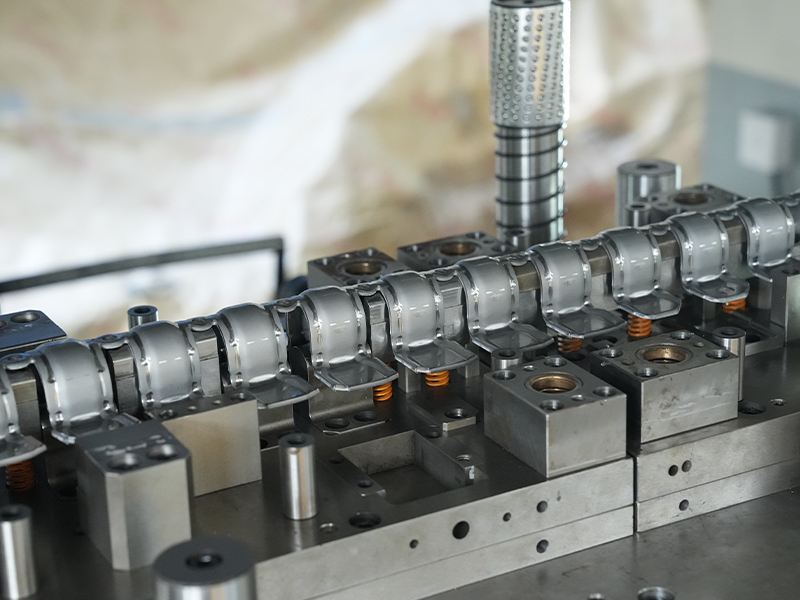

Progressiv stansning

Progressiv matricestempling bruger en række stationer på et enkelt matricesæt. Hver station tilføjer operationer som bukning, prægning eller formning for at bygge komplette dele i én pressecyklus. Progressiv stempling er ideel til store mængder på grund af dens hastighed og repeterbarhed, men værktøjsomkostningerne er højere end simple matricer, hvilket gør den bedst til mellemstore til store produktionsserier.

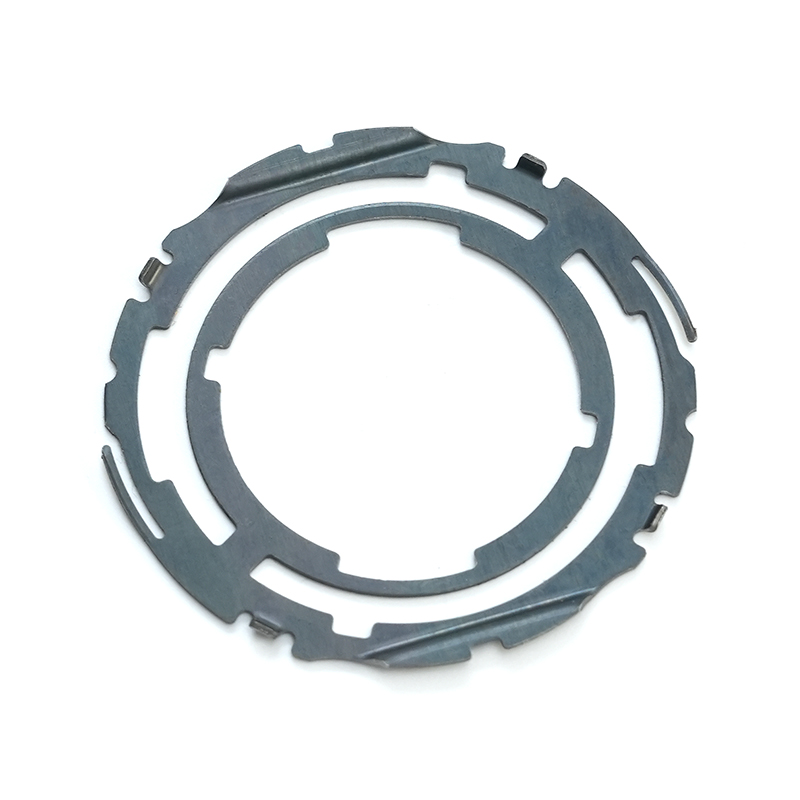

Fin blanking til præcisionskanter

Fin blanking er en specialiseret proces for dele, der kræver meget glatte kanter og stram dimensionskontrol. Den bruger præcisionsbearbejdede matricer med højt tryk for at reducere forvrængning. Selvom det er dyrere end konventionel stempling, producerer finblankning dele med fremragende geometrisk nøjagtighed, velegnet til kritiske elektriske kontakter eller præcisionsmekaniske komponenter.

Værktøjs- og pressevalg til kobberstempling

Valget af værktøj og presser påvirker direkte produktionskvalitet, cyklustid og omkostninger. Kobbermaterialer har god duktilitet, men kan arbejde-hærde hurtigt, så værktøj skal være robust og præcist justeret.

Matricematerialer og belægninger

Værktøjsstål med højt kulstofindhold som A2 eller D2 er almindelige til stansematricer på grund af slidstyrke og sejhed. Ved store volumener kan værktøjsstål modtage belægninger som TiN eller DLC for at reducere friktion og forlænge levetiden. Fine blanking matricer kræver ofte endnu hårdere materialer og hyppigere vedligeholdelse.

Tryktyper til kobberstempling

Mekaniske presser tilbyder høj hastighed og repeterbarhed til progressiv stempling. Til præcisionsoperationer eller længere slag kan hydrauliske presser vælges. Servopresser giver programmerbar kontrol til variabel hastighed og opholdstid, hvilket forbedrer formningskontrollen for komplekse geometrier.

Kvalitetskontrol og inspektion af kobberstemplingsdele

Kvalitetssikring sikrer, at kobberstemplingsdele opfylder specificerede ydeevnekriterier. En robust inspektionsplan reducerer skrot og efterbearbejdning, samtidig med at delens pålidelighed forbedres.

Dimensionel inspektion

Brug kalibrerede målere, CMM (Coordinate Measuring Machine) eller optiske komparatorer til at verificere kritiske dimensioner. Ved kørsler med store mængder kan automatiserede synssystemer inspicere funktioner inline for at fange afvigelser tidligt.

Overfladefinish og gratkontrol

Overfladefinish påvirker elektrisk kontaktmodstand og monteringspasning. Undersøg overflader for ridser, huller eller grater. Afgratning kan være nødvendig gennem tumbling, børstning eller mikroafgratningsprocesser. Angiv krav til overfladefinish i mikron (Ra) for klarhed.

Mekanisk og elektrisk test

Afhængigt af applikationen, test for trækstyrke, bøjningsevne og ledningsevne. Elektriske kontakter bør testes for kontaktmodstand under belastning. Dokumenter testprotokoller for at sikre repeterbarhed og overholdelse af kundestandarder.

Omkostningsfaktorer og overvejelser om leveringstid

Estimering af omkostninger og gennemløbstider tidligt i projektet hjælper med at sætte realistiske forventninger. Primære omkostningsdrivere omfatter materialetype, delkompleksitet, værktøjsdesign og produktionsvolumen. Kobberlegeringer har en tendens til at være dyrere end stål eller aluminium, så designoptimering kan reducere spild og lavere omkostninger.

| Omkostningsfaktor | Indvirkning | Noter |

| Materiale Type | Høj | Legeringer vs rent kobber |

| Værktøjskompleksitet | Høj | Progressive vs simple dies |

| Produktionsvolumen | Medium | Stordriftsfordele |

| Inspektionskrav | Medium | Inline vs slutinspektion |

Gennemløbstiden påvirkes af værktøjsdesign og godkendelsescyklusser. Brugerdefinerede progressive matricer kan kræve flere ugers design og prøvekørsler, hvorimod simple stanseværktøjer kan leveres hurtigere. Tidlig kontakt med leverandører hjælper med at reducere forsinkelser.

Valg af den rigtige kobberstemplingsleverandør

At vælge en leverandør med ekspertise inden for kobberstempling sikrer kvalitet og rettidig levering. Evaluer potentielle partnere baseret på værktøjskapacitet, materialeerfaring, produktionskapacitet og inspektionssystemer. Anmod om prøver eller prototyper for at validere kapaciteter, før du forpligter dig til store kørsler.